Neuigkeiten und Hintergründe aus der Dichtungstechnik erfahren, innovative Produkte kennenlernen – im kostenlosen E-Mail-Newsletter von Freudenberg Sealing Technologies.

29.10.2019 | Pressemitteilung

Der Keil macht’s möglich

Weinheim, 29. Oktober 2019. Stoßdämpfer sorgen dafür, dass die Räder immer auf der Straße bleiben und sind damit ein zentrales Sicherheitselement für jedes Auto. Ein neues Konstruktionskonzept von Freudenberg Sealing Technologies vereinfacht den Aufbau der Dichtung zwischen Gehäuse und Kolbenstange im Inneren des Dämpfers. Zudem reduziert die keilförmige Dichtung die entstehende Reibung und trägt so zu geringerem Verschleiß bei.

Fährt ein Fahrzeug über ein Schlagloch oder eine Bodenwelle, wandeln die Stoßdämpfer die Bewegungsenergie der Federung in Reibung um und führen sie als Wärme ab. Heute üblich sind hydraulische Stoßdämpfer, bei denen sich ein Kolben in einem mit Öl gefüllten Gehäuse bewegt. Abhängig von der Konstruktion der Dämpfer unterscheidet man zwischen der einfacheren Zweirohr- und der aufwendigeren Einrohrtechnik. Für letztere sprechen eine höhere Dämpfleistung, eine bessere Ableitung der thermischen Energie sowie genauere Abstimmungsmöglichkeiten. Sie kommen insbesondere bei Premiumfahrzeugen, Sportwagen sowie SUVs, aber auch in Schneemobilen oder Motorrädern zum Einsatz.

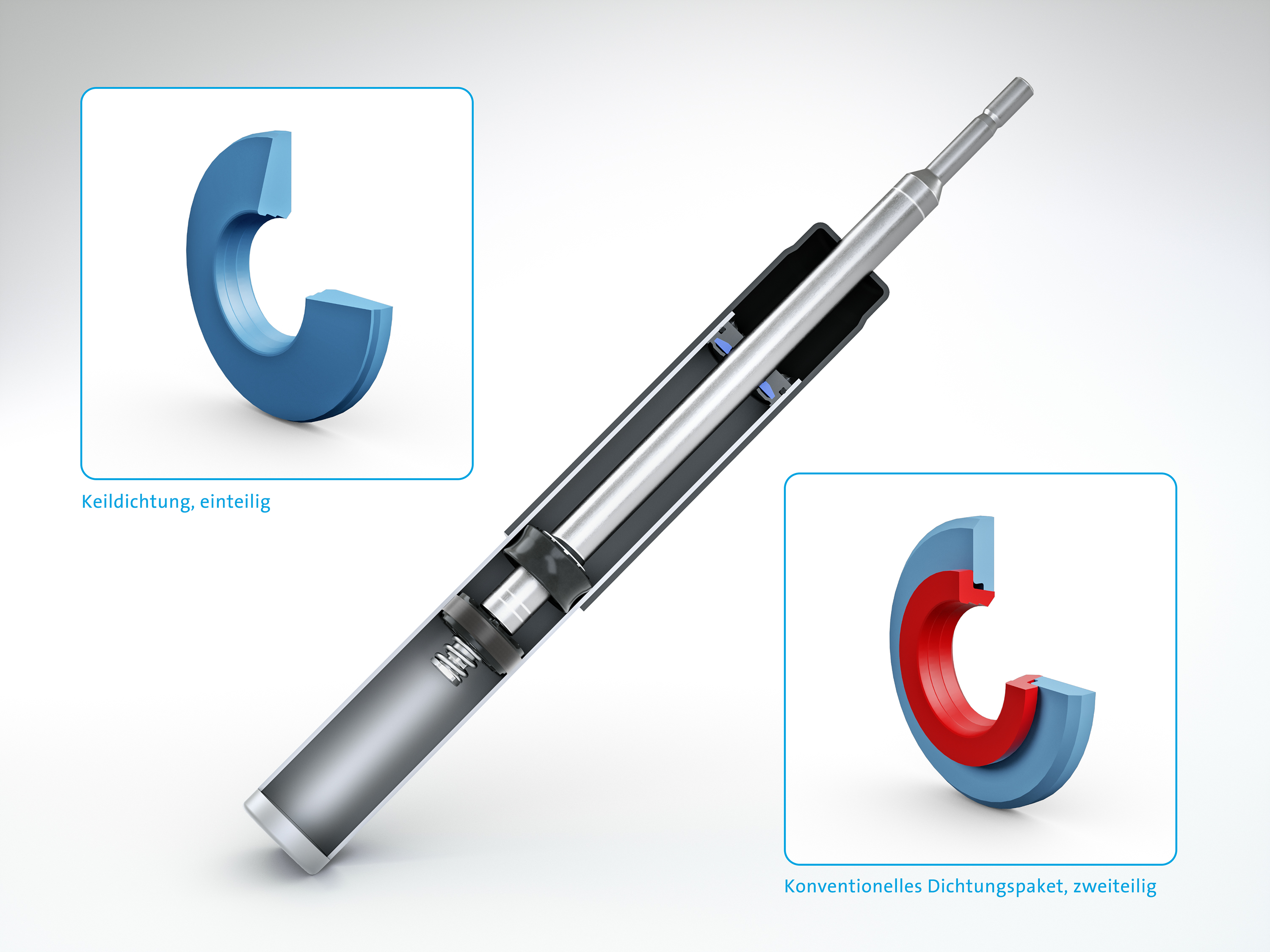

Bei Einrohrstoßdämpfern hat sich für die obere Abdichtung der Kolbenstange gegenüber dem Stoßdämpfergehäuse seit den 1970er-Jahren ein zweiteiliges System etabliert. Dabei hält ein mit dem Gehäuse verbundener Ring aus dem Werkstoff Acrylnitril-Butadien-Kautschuk (NBR) die dynamische Dichtung aus Fluorkautschuk (FKM) in ihrem Sitz. Drei Dichtlippen dichten zur Kolbenstange hin ab. Die erforderliche Lippenpressung realisiert der Haltering, indem er auf die Außenflanke der Dichtung drückt und sie dabei staucht. Der Zulieferer Freudenberg Sealing Technologies stellt jährlich mehr als 27 Millionen Dichtungen dieser Bauart her.

Vereinfachter Aufbau der Dichtung

Mit der innovativen Keildichtung haben die Ingenieure von Freudenberg Sealing Technologies nun ein alternatives Dichtungskonzept für Einrohrstoßdämpfer entwickelt. Die keilförmige Konstruktion führt zu einem erheblich vereinfachten Aufbau der Dichtung, da sie den zusätzlichen Haltering des konventionellen zweiteiligen Systems überflüssig macht. Das erleichtert die Bauteillogistik und die Montage in der Stoßdämpferfertigung, denn es müssen weniger Bauteile vorgehalten, zusammengefügt und -gepresst werden. „Zudem reduziert eine exakter verteilte Flächenpressung der Dichtlippen die Reibung zwischen Dichtung und Kolbenstange um bis zu fünf Prozent“, erklärt Simon Watling, Leiter der Vorentwicklung in der Division Dämpfer und Lenkung bei Freudenberg Sealing Technologies. Wie Rückmeldungen von Kundentests zeigen, spricht der Stoßdämpfer mit dem neuen Dichtungssystem auf Anregungen wie Stöße sehr feinfühlig an, was dem Handling des Fahrzeugs zugutekommt. Bei den anderen Eigenschaften liegt das Keilkonzept mindestens auf dem Niveau der konventionellen Dichtung, teilweise sogar darüber. Beispielsweise konnten die Ingenieure den zulässigen Temperaturbereich des Dichtungssystems um weitere zwei bis vier Grad Celsius nach unten verschieben.

Als Werkstoff der Dichtung verwendet Freudenberg Sealing Technologies nach wie vor FKM. Das charakteristische und optisch auffällige Merkmal der Keildichtung ist die konische Kontur der Oberseite, mit der sich das Bauteil am Stoßdämpfergehäuse abstützt und die im Querschnitt zur namensgebenden keilartigen Form führt. Die eigentliche technische Innovation verbirgt sich in der Funktionsweise, mit der sie die Dichtwirkung gegenüber der Kolbenstange erreicht: Beim neuen Konzept baut der Öldruck im Inneren des Stoßdämpfers die Pressung der Dichtlippen auf. Der hohe hydraulische Druck – er reicht von rund 30 bar im Ruhezustand bis zu mehr als 150 bar bei dynamischer Beanspruchung – führt zu einer elastischen Verformung der Dichtung, die wiederum eine Auslängung der Dichtlippen bewirkt. Diese pressen sich gegen die Kolbenstange und dichten sie ab. „Die erforderliche Kraftverteilung innerhalb der Dichtung für diesen Effekt erzielen wir durch eine speziell angepasste Gestaltung der Dichtungsunterseite“, so Watling. Das entscheidende Kriterium ist dabei, in welcher Reihenfolge und bei welcher Kraft sich die drei Dichtlippen verformen: Zuerst muss die untere Dichtlippe die Ölfilmdicke kontrollieren, um Leckagen zu vermeiden und die Lebensdauer der Einheit zu maximieren. Die beiden anderen Dichtlippen folgen bei höherem Druck und tragen dazu bei, die Reibung der Einheit zu reduzieren und gleichzeitig die Dichtwirkung zu erhalten. Bei einem Druck im Dämpfer von mehr als 50 bar ist die maximale Dichtwirkung erreicht und die Pressung der drei Dichtlippen ungefähr gleich groß.

Ein neuartiger virtueller Entwicklungsprozess

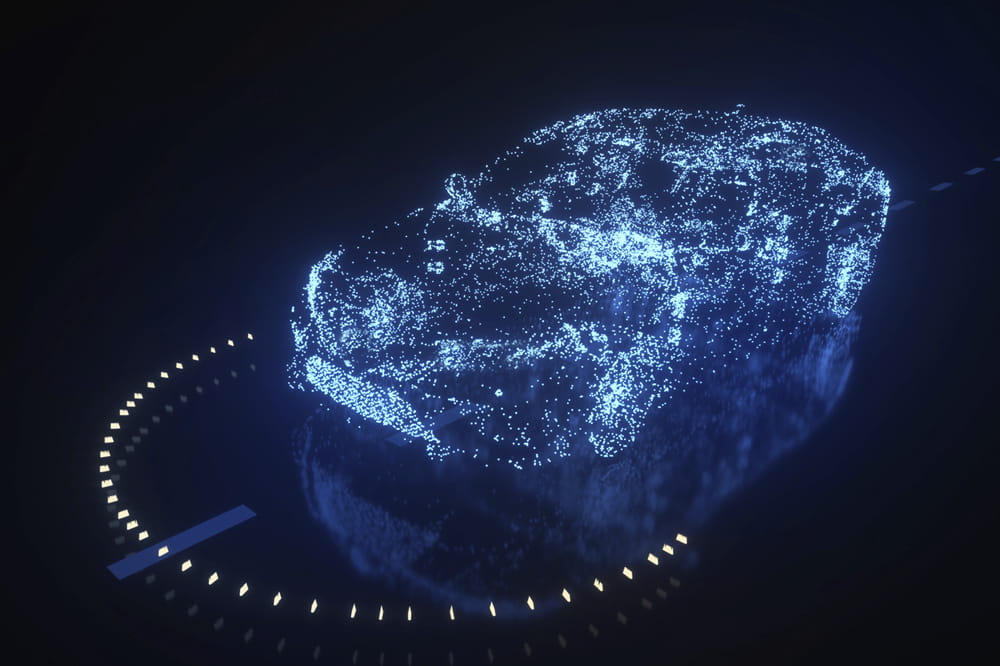

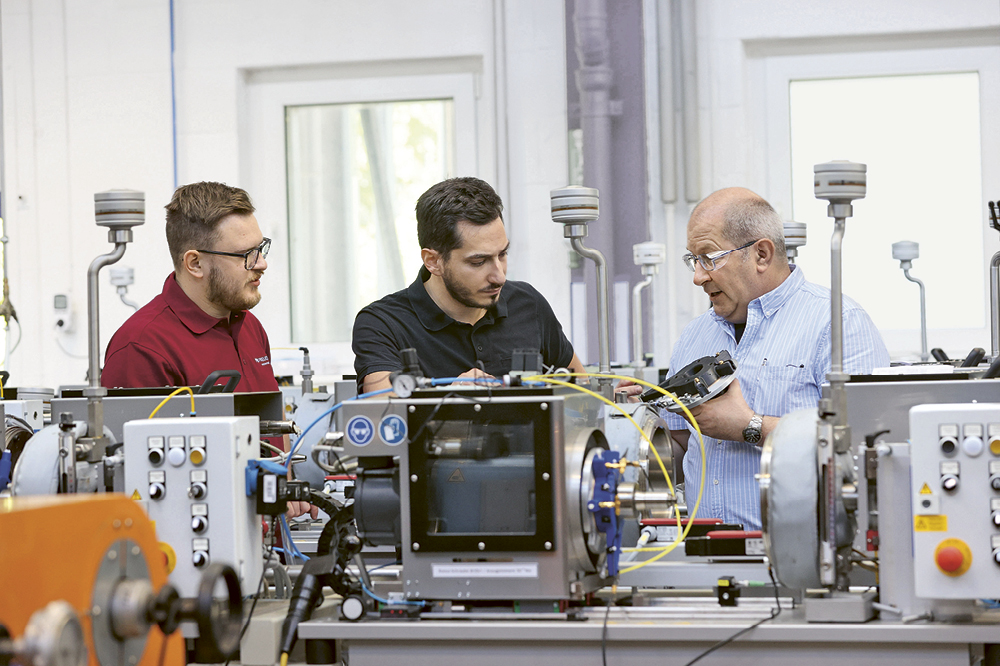

Sowohl bei der Entwicklung des Dichtungskonzepts als auch der Auswahl unterschiedlicher Dichtungswerkstoffe sowie bei der anwendungsspezifischen Applikation der Dichtung nutzt Freudenberg Sealing Technologies einen neuartigen virtuellen Entwicklungsprozess, bei dem moderne Finite-Elemente-Simulationsmethoden eng mit anderen Berechnungsverfahren verzahnt sind. Watling erläutert: „Neue Dichtungen können wir so schnell und effizient entwickeln, ohne Prototypbauteile erstellen zu müssen.“ Sind die Simulationen erfolgreich abgeschlossen, bauen die Ingenieure Testmuster für Prüfstandsuntersuchungen auf, um die Berechnungsergebnisse zu verifizieren.

Das neue Keildichtungssystem von Freudenberg Sealing Technologies hat seine Feuertaufe bestanden und ist nun bei einem namhaften Automobilhersteller in Serie. Parallel entwickelt das Unternehmen auch das herkömmliche zweiteilige Dichtungskonzept sukzessive weiter. Im Fokus stehen dabei vor allem neue Polymerwerkstoffe, die den Betriebstemperaturbereich der Dichtung weiter ausdehnen.

Ulrike Reich

Head of Media Relations & Internal Communications

Telephone: + 49 (0) 6201 960 5713

ulrike.reich@fst.com chevron_rightNews-Service

Bleiben Sie auf dem neusten Stand und erhalten Sie unsere Presseinformationen per E-Mail. Sie können sich jederzeit wieder abmelden.

Jetzt anmelden! chevron_rightWeitere News zum Thema Technology & Innovation

Immer informiert

Auf dem Laufenden bleiben:

Mit dem Newsletter von Freudenberg Sealing Technologies.