Neuigkeiten und Hintergründe aus der Dichtungstechnik erfahren, innovative Produkte kennenlernen – im kostenlosen E-Mail-Newsletter von Freudenberg Sealing Technologies.

02.11.2022 | Story

Giganten auf hoher See

In den Ozeanen entstehen immer größere Windkraftanlagen, die inzwischen Rotordurchmesser von mehr als 200 Metern erreichen. Der Wettlauf hat einen handfesten Grund: Größere Anlagen sind wirtschaftlicher. Die enormen Windlasten stellen aber auch hohe Anforderungen an die Anlagen und deren Komponenten.

Von der Gondel in schwindelerregenden 120 Metern Höhe reicht der Blick weit über das flache Land, wo sich Nadelwälder mit schneebedeckten Feldern abwechseln. Tief geschichtete Wolken ziehen am Horizont in schnellem Tempo entlang und künden von der wichtigsten Eigenschaft, die für viele Gäste den kleinen Ort Østerild im Nordwesten Dänemarks auszeichnet: Hier, auf der langgezogenen Halbinsel zwischen Nordsee und Limfjord, weht meist sehr viel Wind – fast wie auf offener See. Im Oktober 2012 errichtete die Fakultät für Windenergie der Technischen Universität Lyngby deswegen an diesem Ort das „Nationale Testcenter für große Windkraftanlagen“. Seitdem erproben Hersteller wie GE Wind Energy, Vestas Wind Systems und Siemens Gamesa hier ihre neuen Offshore-Anlagen. In direkter Nachbarschaft können Ingenieure und Besucher einen Trend in Augenschein nehmen, der den Markt für Windkraftanlagen derzeit prägt: Die Anlagen werden immer größer, um eine höhere Energieausbeute zu erreichen und so für die Betreiber immer wirtschaftlicher zu werden.

Aktueller Rekordhalter auf dem Testfeld ist eine Ende 2021 installierte Anlage von Siemens Gamesa mit einer Nennleistung von 14 Megawatt. Ihr Rotordurchmesser beträgt stolze 222 Meter, wodurch sich die jährliche Stromproduktion im Vergleich zum Vorgängermodell um rund 25 Prozent steigern lässt. „Größere Turbinen und größere Windparks ermöglichen eine höhere Effizienz für den Betreiber“, berichtet Stephan Buller, der als Portfoliomanager für Offshore-Turbinen bei Siemens Gamesa arbeitet. „Denn bezogen auf den Energieeintrag können so an vielen Stellen Komponenten besser ausgenutzt oder eingespart werden – also zum Beispiel weniger Fundamente, weniger Türme und weniger Infrastruktur wie etwa Anschlusskabel.“ Auch die Kosten für Service und Wartung sind bei größeren Anlagen niedriger, wenn sie auf die erzeugte Kilowattstunde umgerechnet werden. Dabei ist auch von Vorteil, dass in den neuen Anlagen größtenteils bewährte Technik verwendet wird: Komponenten wie Rotoren, Umrichter und Lager werden zwar größer ausgelegt, die grundsätzliche Architektur der Anlage ändert sich aber nicht.

Auch wenn die Staaten der Europäischen Union, zu der Dänemark zählt, immer stärker auf erneuerbare Energien setzen wollen, so ist die Wirtschaftlichkeit auf dem Markt für Windenergie weiterhin das Gebot der Stunde. Die Betreiber von Offshore-Windparks können so niedrige Förderniveaus zum einen mit den Skaleneffekten größerer Turbinen und Anlagen ausgleichen. Außerdem setzen sie darauf, dass die Technik inzwischen dem Stadium der Kinderkrankheiten entwachsen ist. Siemens Gamesa installierte bereits vor fünf Jahren alleine in Europa rund 450 Offshore-Windenergieanlagen mit einer Gesamtleistung von 2.400 Megawatt. Der deutsch-spanische Hersteller setzt dabei seit längerem auf permanenterregte Synchrongeneratoren, die anstatt des konventionellen Antriebsstrangs mit Getriebe über einen hinter dem Rotor montierten direkt angetriebenen Generator verfügen. Der mit Dauermagneten ausgestattete Außenring des Generators dreht sich in Rotorgeschwindigkeit um den als Stator wirkenden Innenring. Dadurch kann auf eine klassische Welle und ein Getriebe verzichtet und so beispielsweise der Trafo anstatt im Turmfuß direkt im Maschinenhaus untergebracht werden, was Vorabtests des gesamten Systems bereits im Hafen ermöglicht.

Größere Turbinen und größere Windparks ermöglichen eine höhere Effizienz für den Betreiber.

Stephan Buller, Portfoliomanager für Offshore-Turbinen bei Siemens Gamesa

Geringere Kosten, höhere Attraktivität

Vom sinkenden Aufwand für Installation und Wartung versprechen sich die Produzenten weniger Kosten und damit eine größere Attraktivität der Offshore-Windenergie. Und die Zahlen scheinen ihnen recht zu geben, wobei der Fokus längst nicht mehr nur auf der einstigen Vorreiterregion Nord- und Ostsee liegt. Deutschland kommt aktuell zwar auf eine Gesamtkapazität von 7,8 Gigawatt, China nahm hingegen zuletzt binnen eines Jahres Offshore-Windparks in Betrieb, die mit einer Kapazität von rund 12,7 Gigawatt aufwarten können. Weitere Länder bekunden ihr Interesse an dieser Art der Stromerzeugung. Etwa Italien, das im Sommer 2022 seine erste Offshore-Anlage ans Stromnetz anschloss. Auf hoher See herrschen schließlich besonders günstige Voraussetzungen für eine gute Energieausbeute. „Im Offshore-Bereich ist zum einen ausreichend Platz vorhanden, zum anderen weht der Wind oft viele Stunden lang gleichmäßig aus einer Richtung“, erläutert Buller. „Dabei erreicht er oft die für die Stromproduktion besonders effektive Geschwindigkeit von zehn Metern pro Sekunde und mehr.“

Mit einer Ausbeute von 1 Gigawatt lassen sich rund eine Million Haushalte versorgen. Eine 14-Megawatt-Anlage, wie sie seit kurzem im Testzentrum im dänischen Testcenter steht, könnte alleine rund 14.000 Haushalte versorgen. Doch mit immer größeren Anlagen steigen zugleich die Anforderungen an sie und ihre Komponenten enorm. „Bei der Größe der Windkraftanlagen gibt es ein technisches Optimum, auch wenn wir den genauen Punkt heute noch nicht mit Gewissheit bestimmen können“, meint Buller. „Denn mit steigender Rotorfläche wächst zwar die Energie, die mit der Turbine erzeugt werden kann. Noch stärker wachsen allerdings die Lasten, die durch den stärkeren Windeintrag auf Komponenten wie das Hauptlager oder die Lagerungen der Rotorblätter einwirken.“ Die Folge: Irgendwann müssen die Ingenieure überproportional viel Material einbringen, um die Lasten noch zu verkraften – die Anlagen würden dadurch zu schwer und zu teuer werden.

Dichtungsringe mit einem Durchmesser von mehr als 3,5 Metern stellen eine Herausforderung dar.

Innovative Dichtungslösungen

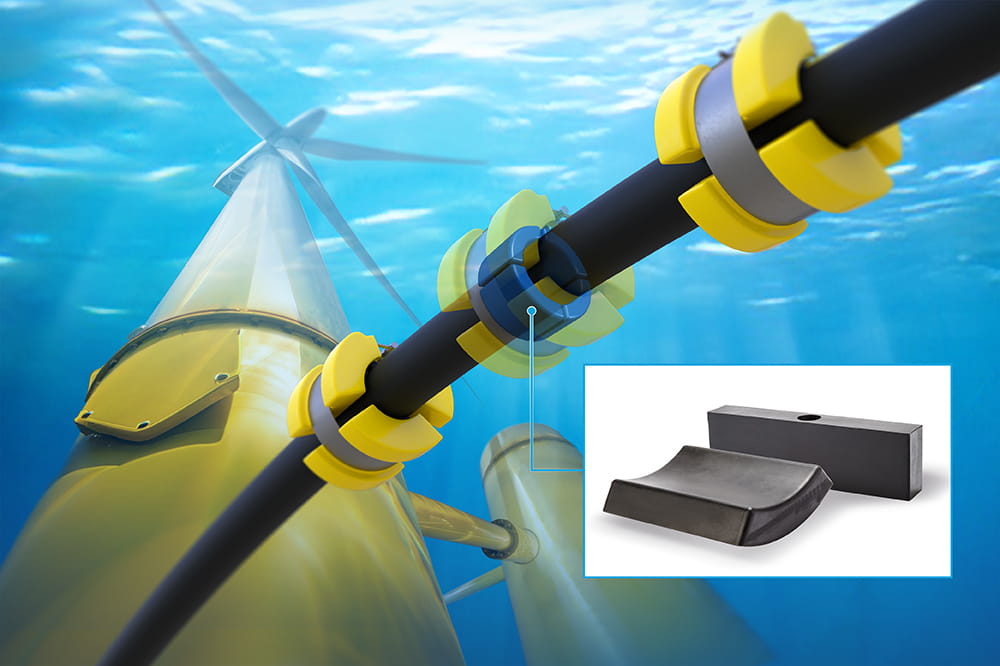

Schon die Anlagen der Acht-Megawatt-Klasse, stellen hohe Ansprüche an einzelne Bauteile – etwa an die Dichtungen. Die Dichtringe haben die Aufgabe, den Schmierstoff im Hauptlager zu halten und Schmutzpartikel, Salzwasser oder Regen vom Inneren der zu schützenden Maschinenelemente fernzuhalten. „Mit steigenden Durchmessern der Momentenlager stößt das Konstruktionsprinzip bisheriger Wellendichtringe allerdings an die Grenzen der Skalierbarkeit“, schildert Jens Kuhnert, Business Development Manager und Windkraftexperte bei Freudenberg Sealing Technologies. In den direkt angetriebenen Windkraftanlagen, wie sie Siemens Gamesa entwickelt, sind die Dichtungen am Außenring des Hauptlagers angebracht, der sich als Rotor mitsamt Dichtung und Dichtlippe um den Stator – den Innenring – dreht. Dabei stellt die schiere Größe der Dichtringe mit Durchmessern von mehr als 3,5 Metern zum einen eine Herausforderung bei der Herstellung mit riesigen Vulkanisationspressen dar. Zum anderen führen steigende Lagerdurchmesser zwangsläufig dazu, dass die radiale Krümmung flacher verläuft.

Da die Feder an der Dichtlippe radial nach innen wirkt, sinkt mit flacher werdender Krümmung jedoch die Anpresskraft, die dafür sorgt, dass die Dichtung ihre Funktion sicher erfüllen kann. „Als Reaktion darauf haben wir haben einen Dichtring entwickelt, der anstelle der bisher eingesetzten Wurmfeder eine sogenannte Mäanderfeder enthält“, berichtet Kuhnert. Bei der Dichtung mit der Bezeichnung Seventomatic bildet eine schlanke und längliche Dichtlippe zusammen mit dem Trägerkörper eine V-Form. Ein gebogenes, einvulkanisiertes Profilband verstärkt Dichtlippe und Trägerkörper. Dadurch wirkt die Dichtlippe als Druckfeder: Sie „drückt“ von sich aus auf die Lauffläche und ersetzt damit die bekannte Wurmfeder. Auf diese Weise ist die Linienkraft von der Krümmung nicht mehr abhängig, und die Dichtung kann auch bei höheren Lasten ihre Funktion sehr gut erfüllen. Außerdem lässt sich je nach Bauform der Turbine die Kraftrichtung der Dichtung beliebig variieren: Deren Federkraft kann nicht nur nach innen, sondern auch nach außen hin wirken. Das gibt den Entwicklern von Windkraftanlagen und deren Komponenten neue konstruktive Freiheiten.

Ferndiagnose von Windparks

Eine wichtige Anforderung an alle Komponenten einer Windkraftanlage ist darüber hinaus die Langlebigkeit. Denn die Betreiber kalkulieren in ihrer Rechnung inzwischen mit Anlagenlaufzeiten von bis zu 35 Jahren. Aus den Kapitalkosten, den Betriebskosten und der angestrebten Kapitalverzinsung errechnen sie die sogenannten Stromgestehungskosten (Levelized Cost of Electricity, LCOE), die sie dem zu erwartenden Ertrag aus produziertem Strom gegenüberstellen. Weiteres Potenzial, die Betriebskosten im Rahmen zu halten, bietet die Ferndiagnose ganzer Windparks. Dazu werden die einzelnen Windräder an wichtigen Stellen wie etwa dem Lager oder dem Gehäuse mit einer Vielzahl von Sensoren ausgerüstet, die Schwingungen, Temperaturen oder Drehmomente messen und an eine Kontrollstelle an Land melden. So betreibt Siemens Gamesa am dänischen Hauptstandort in Brande ein solches „Remote Diagnostic Center“, an dem die Datenleitungen aller Windenergieanlagen auflaufen. Auffällige Datenmuster werden in Echtzeit an die Betreiber gemeldet, damit diese anstehende Wartungen oder Reparaturen frühzeitig planen können. Und so ist es eben doch nicht nur die Größe allein, die den Giganten auf hoher See zu mehr Wirtschaftlichkeit verhelfen kann.

Mehr Informationen zu Windkraftanlagen

Sie haben Fragen zu Dichtungslösungen? Nehmen Sie Kontakt auf. chevron_right

Weitere News zum Thema Erneuerbare Energien

Join Us!

Freudenberg Sealing Technologies, seine Produkte und Serviceangebote in Wort und bewegten Bildern erleben, sich mit Mitarbeitenden und Stakeholdern vernetzen und dabei wertvolle geschäftliche Kontakte knüpfen.

Auf LinkedIn vernetzen! open_in_new