Neuigkeiten und Hintergründe aus der Dichtungstechnik erfahren, innovative Produkte kennenlernen – im kostenlosen E-Mail-Newsletter von Freudenberg Sealing Technologies.

14.11.2023 | Pressemitteilung

Flexibel, verschleißfest und minimale Reibungsverluste

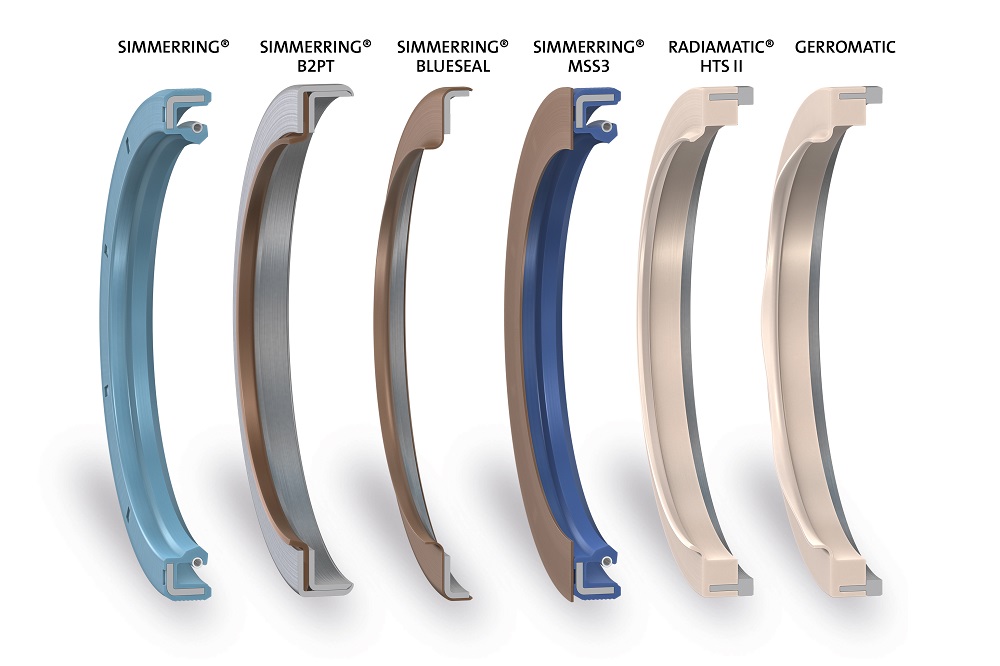

Weinheim, 14. November 2023. Flexibel und verschleißfest bei minimalen Reibungsverlusten: Das waren die Hauptanforderungen an Freudenberg Sealing Technologies für die Entwicklung einer neuen Dichtung für Cobots. Die vielseitig einsetzbaren Roboterarme wurden so zum Treiber für ein komplettes Neudesign.

Cobots sind aus der modernen Industrie nicht mehr wegzudenken: Die wendigen und schnellen Maschinen arbeiten heute bei vielen Tätigkeiten Hand in Hand mit Menschen. Eine der wesentlichen Anforderungen an die Cobots ist daher, dass sie sich nicht nur bei wechselnden Aufgaben, sondern auch in unterschiedlichen Arbeitsumgebungen flexibel einsetzen lassen. Roboter, die heute in einer Schweißzelle ihre Arbeit verrichten, sollen zum Beispiel eine Woche später an einem Verpackungsband ihren Dienst tun. Das stellt hohe Anforderungen an das Einsatzprofil der beliebten Produktionshelfer.

Wettbewerbsvorteil durch die richtige Dichtung

Aus diesem Grund suchte der Hersteller eine Dichtungslösung, die alle Gelenke der Cobots zuverlässig und vor allem langfristig vor Staub, Spritzwasser und anderen Verschmutzungen schützt. Um Effizienz, Energieverbrauch und Bewegungsgeschwindigkeit der Roboterarme nicht übermäßig einzuschränken, wurden bisher einfache PTFE-Ringe verwendet, welche allerdings nicht die geforderte Schutzklasse IP54 gewährleisten konnten. Hohe Verfahrgeschwindigkeiten und die im Roboterarm auftretenden Kräfte schaffen zudem ein Umfeld mit Temperaturen von bis zu 60° C, denen eine Dichtung nicht nur dauerhaft standhalten muss – auch eine äußerst geringe Materialdehnung ist wichtig, um die Funktion in jedem Betriebszustand und bei allen Temperaturen zu gewährleisten.

Aufgrund der hervorragenden Reputation und Entwicklungskompetenz fiel die Wahl des Entwicklungspartners auf Freudenberg Sealing Technologies (FST). Als ersten Entwurf stellten die Dichtungsprofis einen Nutring aus Polyurethan (PU) vor. Im Praxistest erwiesen sich die Reibkräfte allerdings durch die verhältnismäßig großen Auflageflächen als zu hoch. Diese sollten den Wert von 1 Nm nicht überschreiten und sind somit äußerst gering, was eine starke Reduktion der Radialkräfte und gleichzeitig auch der Kontaktspannungen an der dynamischen Dichtlippe notwendig machte.

Neuentwicklung für höchste Anforderungen

Im nächsten Schritt änderten die Dichtungsspezialisten daher die komplette Geometrie auf ein Z Profil und brachten eine zweite Nut ein. Dadurch reduzierte sich der Anpressdruck signifikant und die Forderung nach einem Reibmoment von weniger als 1 Nm war erfüllt. Im Praxistest erwies sich allerdings der Verschleiß als noch deutlich zu hoch. Dies war hauptsächlich bedingt durch die Leichtbauweise der Cobots, welche überwiegend aus Aluminium hergestellt werden. Der Werkstoff weist aufgrund der Bearbeitungsmethoden bei der Herstellung und seinen grundlegenden Eigenschaften eine relativ hohe Oberflächenrauigkeit auf. Als Lösung entwickelte Freudenberg Sealing Technologies eine Drei-Komponenten-Gleitlackbeschichtung mit hohem Kohlenstoffgehalt. Dank dieser Beschichtung ließ sich der hohe Verschleiß weiter reduzieren.

Der verwendete Werkstoff 92 AU 21101 ist mit einer Shore-Härte von 92 sehr weich und flexibel. Die Zugfestigkeit liegt mit 59 MPa dennoch deutlich über dem geforderten Mindestwert von 50 MPa. Bauteile aus 92 AU 21101 sind bei minimaler Dehnung in einem Temperaturbereich von -50 °C bis +110 °C zuverlässig einsetzbar. Die Konformität nach RoHS, 2015/863/EU und 2011/65/EU ist uneingeschränkt und unbegrenzt gültig.

Entwicklungskompetenz trifft auf Express-Service

Ausgelöst durch eine Designänderung des Cobots musste im Entwicklungsprozess auch die Dichtungsgeometrie noch einmal komplett neu überarbeitet werden. Für diese finale Version wählte Freudenberg Sealing Technologies für die Dichtung eine Z-Geometrie mit weiter optimierter, dynamischer Dichtlippe; der statische Bereich mit Nut wurde außen liegend konstruiert. Dank des konsequenten Einsatzes von FEM-Berechnungen der Lippenstärke und anschließender Simulation ließen sich signifikante Einsparungen erzielen, da unnötige Prozessschritte entfielen.

Die Abwicklung über den Serviceanbieter Freudenberg Xpress® sorgte im gesamten Prozess für schnelle Reaktions- und kurze Entwicklungszeiten. Freudenberg Xpress® fertigt kostengünstige und hochwertige CNC gedrehte Dichtungslösungen. Auf diese Weise lassen sich nicht nur Prototypen, sondern auch Kleinserien oder Einzelstücke wirtschaftlich und schnell herstellen. Freudenberg Sealing Technologies setzt dabei auf dieselben Standards, die auch bei einer Großserienfertigung angelegt werden. Das beinhaltet feste Prozesse für die Qualitätssicherung und Laborprüfungen ebenso wie umfassenden Vor-Ort-Service in vielen Teilen der Welt. Freudenberg Sealing Technologies konnte dadurch Lösungen für veränderte Anforderungen innerhalb von zwei Wochen konstruieren, simulieren und liefern.

Als zukünftige Best Practice hat sich der Roboterhersteller vorgenommen, Partner wie Freudenberg Sealing Technologies bereits sehr früh in den Entwicklungsprozess der eigenen Produkte einzubinden. Durch den gemeinsamen Erfahrungsschatz kann so eine sehr viel größere Zahl von Parametern berücksichtigt werden, was im Endeffekt zu kürzeren Entwicklungszeiten, weniger Korrekturschleifen und schnellerer Marktreife führt.

Die Vorteile der eigenen Entwicklungskompetenz in Kombination mit dem Service von Freudenberg Xpress® fasst Produktentwickler Alexander May so zusammen: “Wir können schnell reagieren und vor allem auch liefern. Das ist nicht nur in Zeiten globaler Engpässe ein echter Vorteil, den unsere Kunden schätzen. Auch dass wir weltweit sehr schnell persönlich vor Ort sind und direkt an konkreten Aufgabenstellungen arbeiten, wird uns immer wieder positiv zurückgemeldet. In der Welt der hochautomatisierten Massenfertigung decken wir mit Freudenberg Xpress® zudem einen Bereich ab, der für viele andere Hersteller aufgrund ihrer Strukturen nicht interessant ist: den der Einzelanfertigungen und Kleinserien. In Kombination mit unserem Know-how und denselben Qualitätsansprüchen wie bei umfangreichen Serienprojekten in Millionenstückzahlen ist das ein echter Türöffner.”

Mit dem Ergebnis der Entwicklungsarbeit zeigte sich auch der Kunde äußerst zufrieden. Dank der Entwicklungskompetenz von Freudenberg Sealing Technologies lassen sich die Cobots jetzt in einem deutlich erweiterten Einsatzbereich verwenden. Diese hohe Flexibilität stellt nicht nur die Anwender zufrieden, sondern eröffnet auch neue Marktsegmente.

Ulrike Reich

Head of Media Relations & Internal Communications

Telephone: + 49 (0) 6201 960 5713

ulrike.reich@fst.com chevron_rightNews-Service

Bleiben Sie auf dem neusten Stand und erhalten Sie unsere Presseinformationen per E-Mail. Sie können sich jederzeit wieder abmelden.

Jetzt anmelden! chevron_rightWeitere News zum Thema Industrie Anwendungen

Immer informiert

Auf dem Laufenden bleiben:

Mit dem Newsletter von Freudenberg Sealing Technologies.