Neuigkeiten und Hintergründe aus der Dichtungstechnik erfahren, innovative Produkte kennenlernen – im kostenlosen E-Mail-Newsletter von Freudenberg Sealing Technologies.

26.09.2022 | Story

Wenn der Keilriemen den Techniker ruft

Die vorausschauende Wartung verspricht unvorhergesehenen Maschinenausfällen ein Ende zu setzen. Auch wenn bis dahin noch ein weiter Weg zurückzulegen ist, lässt sich aus den bisherigen Entwicklungen schon ein großer Nutzen ziehen.

Am Anfang war die reaktive Wartung: Eine Maschine ging kaputt – sie wurde repariert. Das war vergleichsweise simpel, kam allerdings meist zur Unzeit. Daraus entwickelte sich die präventive Wartung: Ersatzteile wurden in regelmäßigem Abstand ausgetauscht, basierend auf Erfahrungswerten wann sie voraussichtlich kaputt gehen würden. Feste Wartungsintervalle sorgten für Verlässlichkeit und Planbarkeit. Allerdings auch nur theoretisch. Da jede Maschine in einem anderen Umfeld und von anderen Menschen genutzt wird, ist normalerweise auch der Verschleiß unterschiedlich. Präventive Wartung wird also entweder zum Kostenfaktor, weil sie viel zu häufig greift – oder sie verhindert den Ausfall der Maschine doch wieder nicht. Viele Autofahrer können ein Lied davon singen.

Der Servicetechniker ist schon da

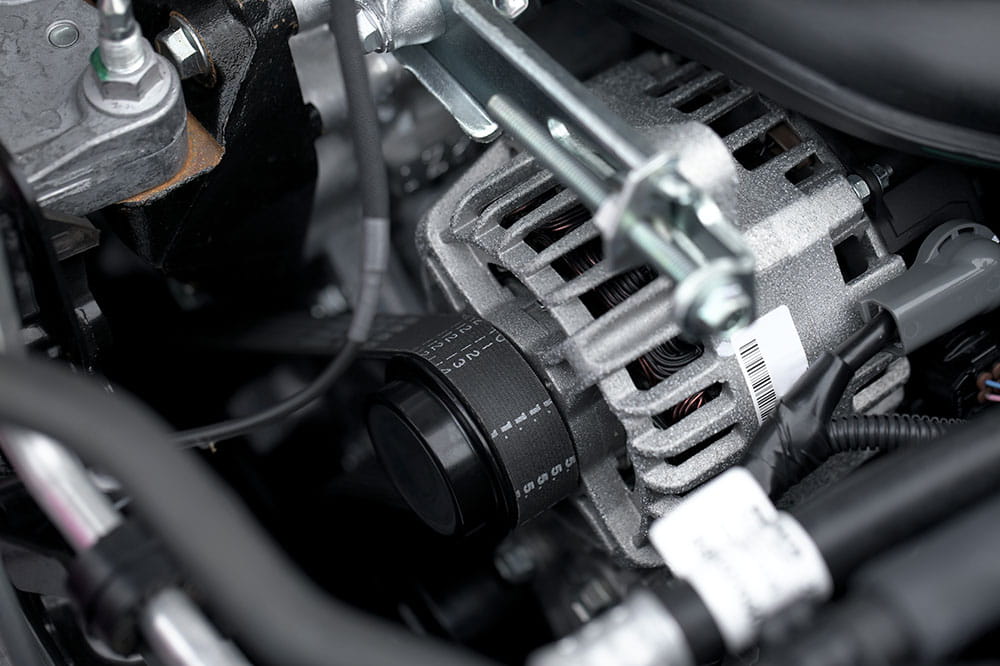

Der heilige Gral für Wartung und Instandhaltung wäre, Maschinen exakt kurz vor dem Zeitpunkt zu warten, an dem etwas kaputt geht. Der zuständige Servicetechniker würde am Abend eine Meldung auf sein Smartphone erhalten, dass am kommenden Tag um 11:43 Uhr ein Keilriemen reißen wird, denn die im Keilriemen eingebauten Sensoren haben konstant den Verschleiß gemessen und fortlaufend Daten an den Zentralrechner gesendet. Noch vor der Morgenschicht ist der Techniker vor Ort und tauscht das Teil aus. In Zeiten von Big Data, Sensortechnik und Industrie 4.0 müsste das doch möglich sein, oder?

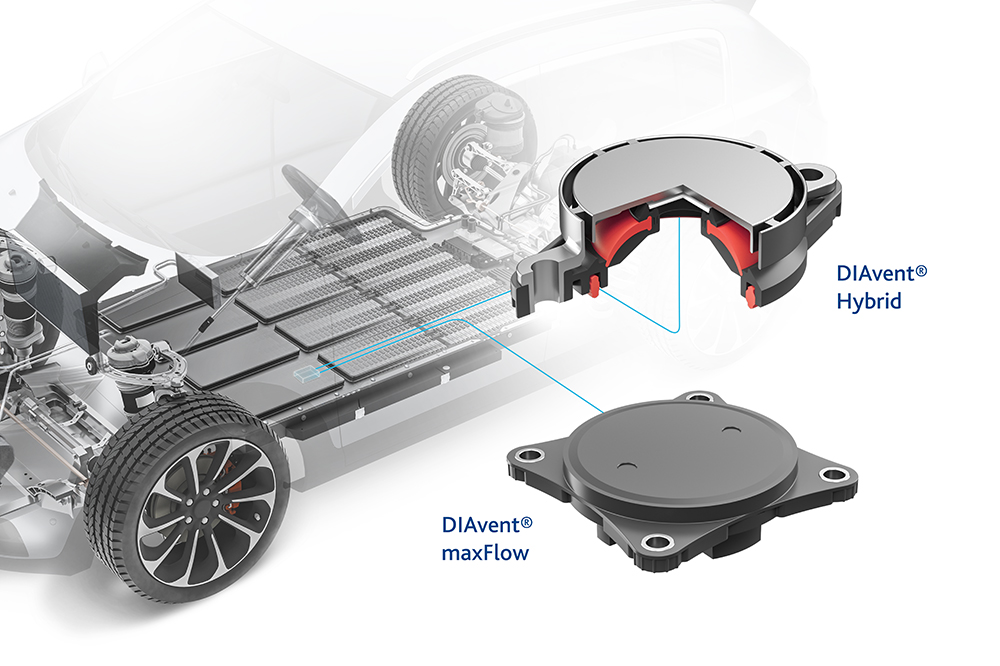

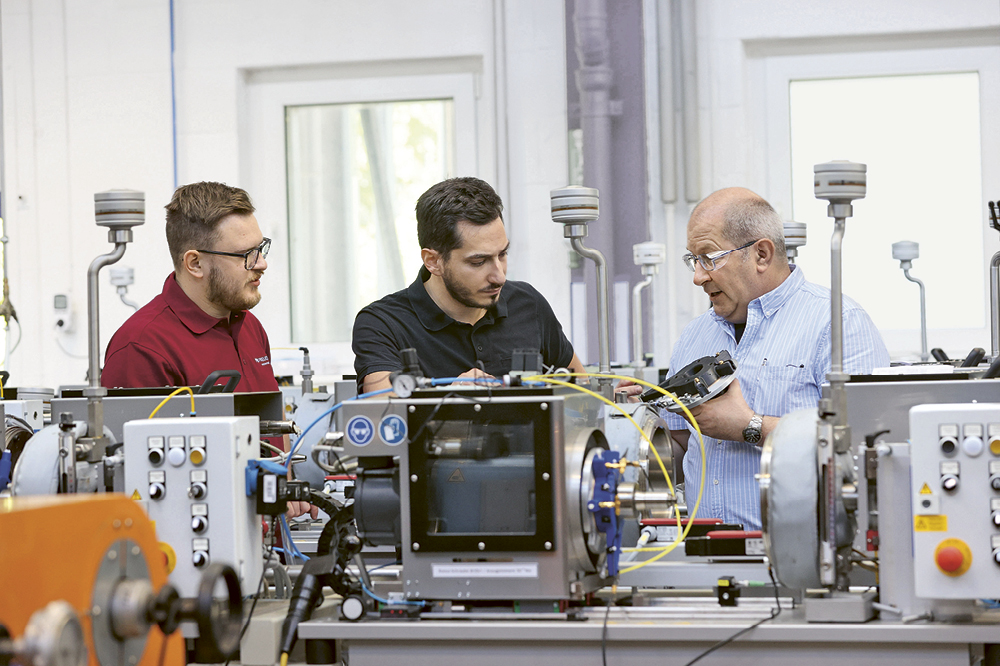

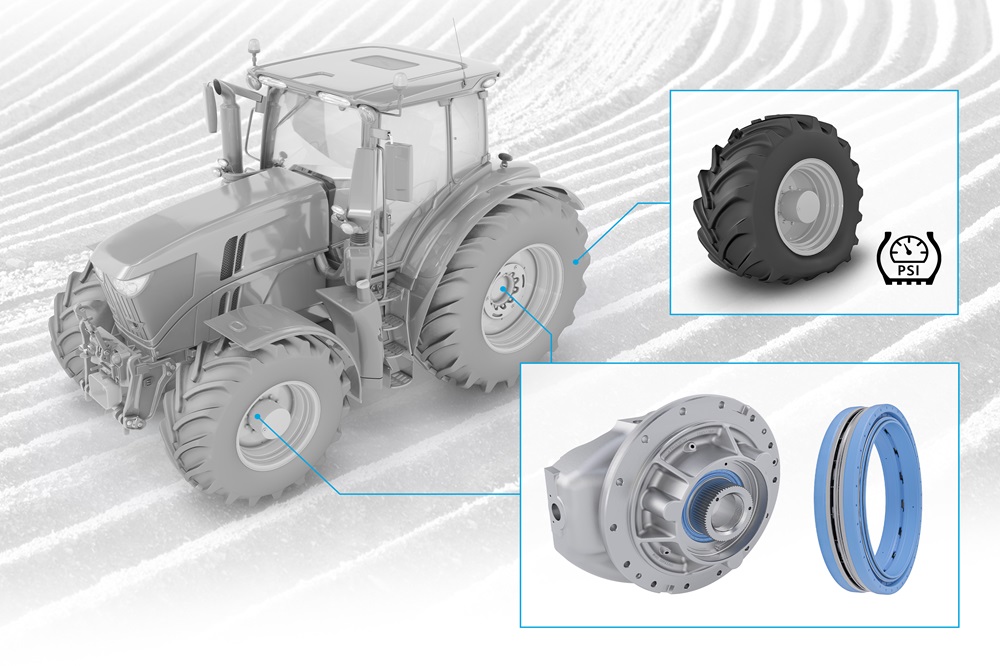

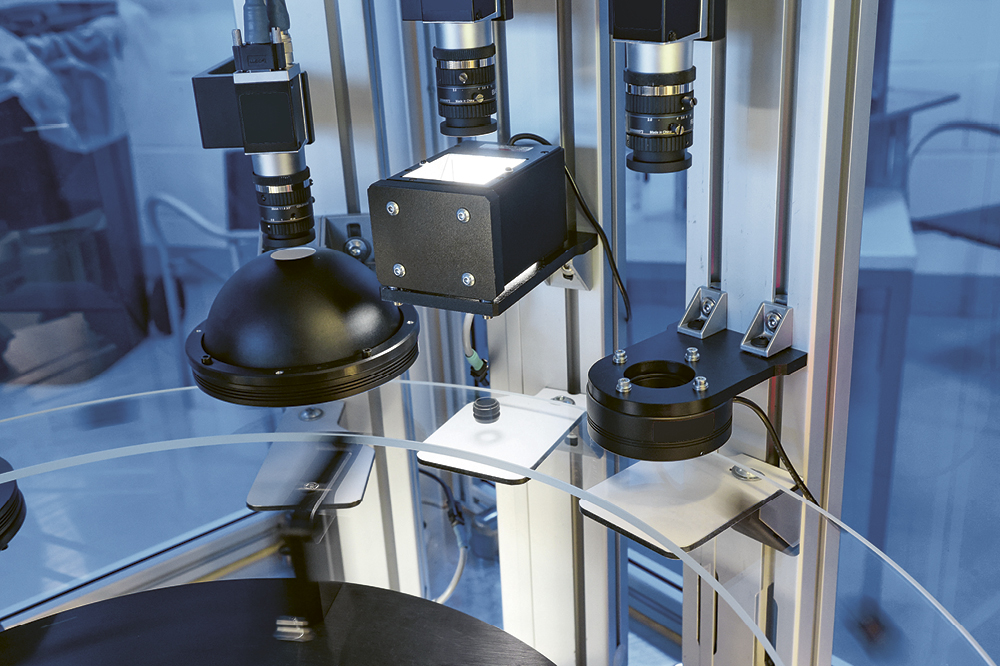

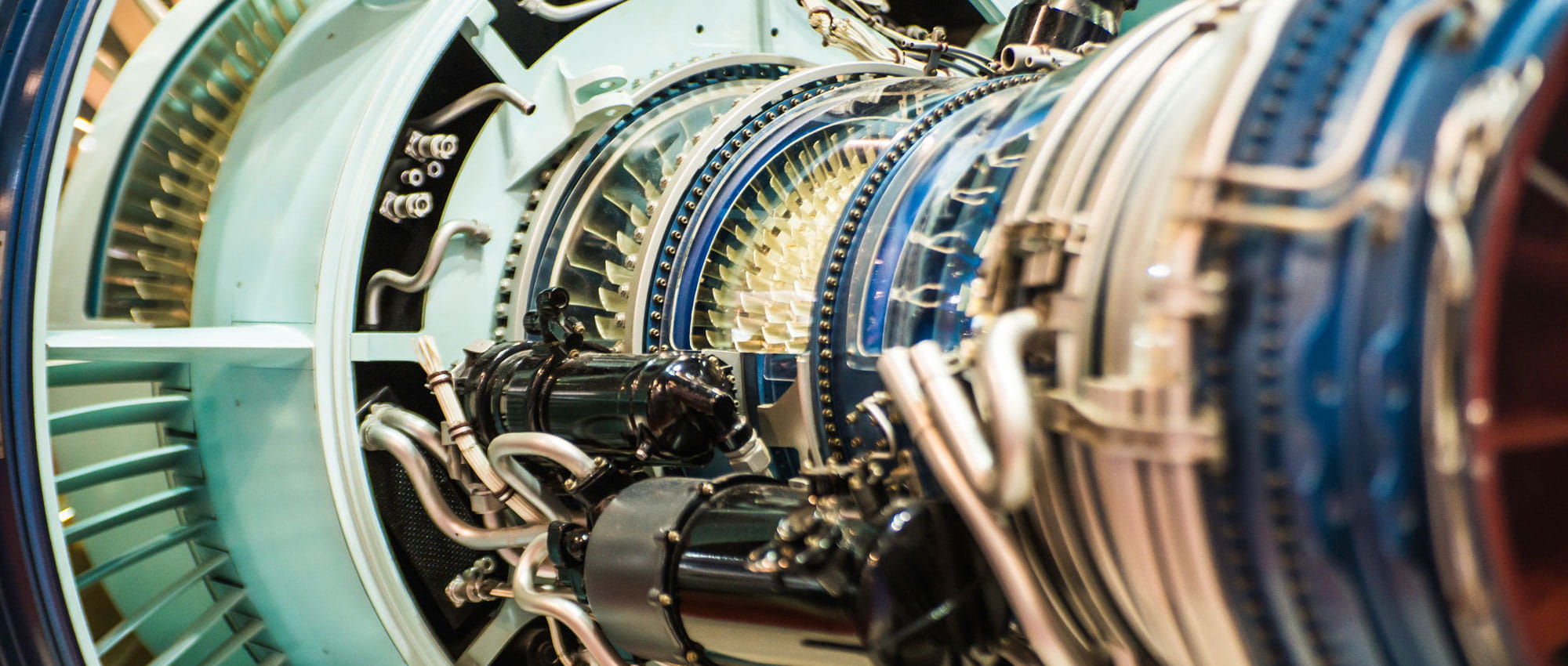

Schon heute sammeln Rechner eine Unmenge von Daten. Sensoren überwachen einzelne Bauteile direkt an der Maschine und messen zum Beispiel Temperatur, Feuchtigkeit oder Vibration. Mit der richtigen Software lässt sich über Datenabgleich eine Aussage zum Verschleiß machen. Rechtzeitige Wartung ist ein relevanter Kostenfaktor: Sie verringert ungeplanten Stillstand, spart Strom und auch Wartungskosten. Flugzeugmotoren sind bereits heute mit üblicherweise rund 5.000 Sensoren ausgestattet: Jede Stunde kommen so 20 Terrabyte an Daten zusammen, die ausgewertet werden. Das rechnet sich in Industrien wie der Luftfahrt, schließlich kostet jede Stunde Ausfallzeit durchschnittlich 10.000 Dollar. Der finanzielle Vorteil einer rechtzeitigen Wartung bedeutet da bei einer Flugzeugflotte schnell Einsparungen von Millionen Dollar. Auch die Entwickler von Freudenberg Sealing Technologies forschen schon seit längerem an Materialien, mit denen Dichtungen beispielsweise zu Sensoren oder sogar Aktuatoren werden, um ihren Verschleißzustand zu melden – ohne die ursprüngliche Aufgabe einer Dichtung zu beinträchtigen.

Verbesserte Version alter Konzepte?

Mittlerweile rechnet sich diese Datenauswertung nicht mehr nur bei großen Maschinen. ABB hatte bereits auf der Hannover Messe 2016 eine Lösung für Niederspannungsmotoren vorgestellt. Auch bei der bevorstehenden Hannover Messe 2019 ist „Predictive Mainentance“ wieder ein Thema, dem unter anderem eine Sonderschau gewidmet wird. „Die Maschinenwartung ist auf dem besten Weg in ein neues Zeitalter“, heißt es dazu von Seiten der Organisatoren.

Je nach Definition ist all das aber immer noch eher „präventive“ als tatsächlich vorausschauende Wartung. Es mehren sich die Stimmen, die hinterfragen, ob die ursprüngliche Vision von „Predictive Maintenance“ tatsächlich erreichbar sei, oder das Ergebnis nicht immer eine verbesserte, verfeinerte Version alter Konzepte sein wird: Der Fernwartung und der präventiven Wartung. Unter anderem wird argumentiert, dass ein Großteil des Verschleißes auf Bedienungsfehler zurückzuführen sei – das erschwere die Berechnungen. Allerdings existiert auch das Gegenargument, dass die durchgehende Überwachung mit Sensoren und Computern dazu führt, dass Benutzer ihre Maschinen und Fahrzeuge besser verstehen lernen. Falsche Einstellungen oder Bedienfehler lassen sich direkt aus den Daten ablesen – und möglicherweise abstellen. Für die Anwender ergibt sich eine ganz neue Transparenz ihrer eigenen Kosten.

Es bleibt die Frage, wo genau die Grenze verläuft zwischen „Condition Monitoring“, also der Überwachung des Verschleißzustands, und echter vorausschauender Wartung. Ist es bereits vorausschauende Wartung, wenn die Sensoren rechtzeitig erkannt haben, dass ein Riemen einen Riss auf der Oberfläche hat? Rund 60 Prozent der deutschen Industriebetriebe haben erste Erfahrungen mit solchen Vorgehensweisen. Besonders gut eignet sich dieses System bei Maschinen, die fest an einem Ort verbaut sind und möglichst gleich behandelt werden. Bei Maschinen oder Fahrzeugen in deutlich unterschiedlichen Einsatzgebieten oder Situationen nimmt die Voraussagekraft drastisch ab. Auch die Flugzeugindustrie diskutiert längst, ob aus den gigantischen Datenmengen überhaupt die richtigen Schlüsse gezogen werden. Klar ist: Das reine Sammeln von Daten reicht nicht aus, entscheidend ist die Frage, anhand welcher Algorithmen die Daten anschließend interpretiert werden. Und dafür muss die richtige Formel für jedes Einzelteil erst gefunden werden.

Intelligente Daten statt Datenberge

Das ist alles andere als trivial. Ingenieure und Datenanalysten müssen sehr genau darauf schauen, ob zum Beispiel die aktuell gesammelten Daten überhaupt die richtigen sind, ob es nicht völlig andere Datensätze und Sensoren braucht – und woran ein System im Zweifelsfall merkt, dass gerade falsche Daten gesendet werden. Die Lösung wird darin liegen, die Daten intelligent zu strukturieren, um daraus brauchbare Antworten zu erhalten. Wer aber die Verfügbarkeit seiner Maschinen steigern will, der braucht vielleicht im ersten Schritt gar keine „Predictive Maintenance“. Es könnte bereits reichen, mit Hilfe kleinerer Digitalisierungsprojekte den Maschinenbetrieb zu überwachen und daraus erste Schlüsse zu ziehen. Und für eine solche digitalisierte Beobachtung gibt es schließlich bereits heute technische Möglichkeiten.

Weitere News zum Thema Technology & Innovation

Join Us!

Freudenberg Sealing Technologies, seine Produkte und Serviceangebote in Wort und bewegten Bildern erleben, sich mit Mitarbeitenden und Stakeholdern vernetzen und dabei wertvolle geschäftliche Kontakte knüpfen.

Auf LinkedIn vernetzen! open_in_new