Neuigkeiten und Hintergründe aus der Dichtungstechnik erfahren, innovative Produkte kennenlernen – im kostenlosen E-Mail-Newsletter von Freudenberg Sealing Technologies.

03.05.2022 | Story

Eine Milliarde Mikroorganismen

Mit dem Auge sind sie nicht zu erfassen. Trotzdem erfüllen sie einen wichtigen Job bei Freudenberg Sealing Technologies. Die Bakterien der biologischen Abluftreinigung in Reichelsheim bewahren ihre Umgebung vor Lösemitteldämpfen.

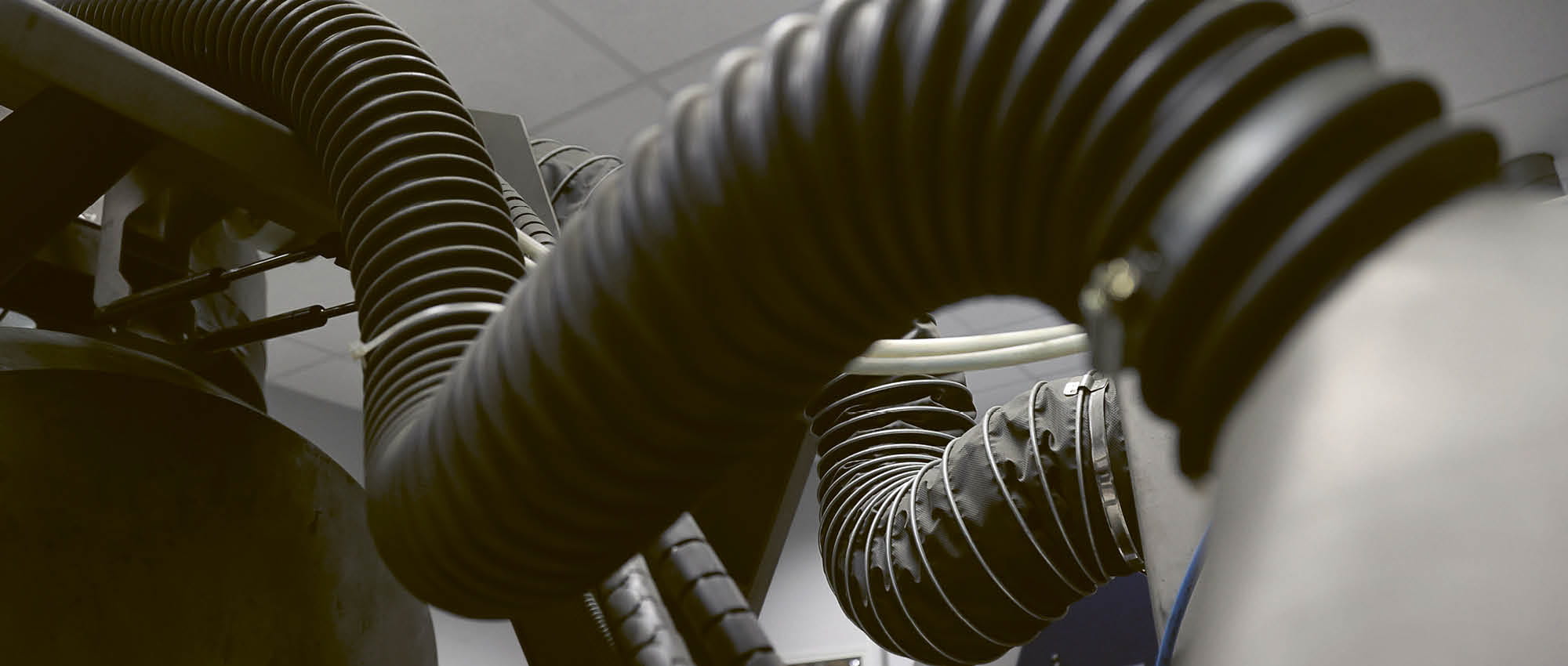

Die Bakterien wuseln durcheinander. Tag und Nacht sind sie bei der Arbeit, filtern die Abluft aus der Produktion. Mit dem bloßen Auge sind die mikroskopisch kleinen Wesen nicht zu erkennen. Und auch ihr Zuhause ist von außen nicht einsehbar: Auf mehreren Etagen Rindenmulch sitzen die Mikroorganismen in Containern. Die biologische Abluftreinigungsanlage von Freudenberg Sealing Technologies in Reichelsheim befindet sich direkt hinter der Werkshalle.

Die Akzeptanz für biologische Abluftreinigung wächst immens durch den Trend zur Nachhaltigkeit.

Professor Dr.-Ing. Franjo Sabo

Bakterien für eine saubere Abluft

Bereits seit zehn Jahren filtert die biologische Anlage die Abluft für Reichelsheim. Ohne sie würden nicht nur strenge Gerüche die Umgebung belasten, es würde auch deutlich mehr Energie benötigt. „Für uns war das sehr sinnvoll, denn wir benutzen hier viele organische Lösemittel, die dennoch gut wasserlöslich sind“, sagt Annette Reisner-Schaab, die seit 15 Jahren für Umweltthemen und Arbeitsschutz zuständig ist. Und diese Lösemittel müssen abgebaut werden. Das Werk Reichelsheim stellt unter anderem Dichtungen her, die aus einem Trägerteil aus Metall oder Kunststoff und einem Elastomer bestehen. Damit das Elastomer später haftet, muss das Trägerteil gereinigt, beschichtet und getrocknet werden. Dabei entstehen Lösemitteldämpfe, die nur in streng reguliertem Umfang in die Umgebungsluft gelangen dürfen. „Unsere Produktion ist stark gestiegen. Dadurch aber leider auch der Lösemittelverbrauch“, erklärt Reisner-Schaab. Die Umweltingenieurin hat 2011 mit ihrem Team unterschiedliche Ansätze unter die Lupe genommen: Kann man Lösungsmittel reduzieren oder vielleicht Prozesse auslagern? Mit welcher Technik lassen sich die Emissionen beseitigen? „Bei den Betriebskosten war uns schnell klar, dass die biologische Variante die beste sein wird“, sagt sie: „Für alles andere hätten wir zusätzliche Energie benötigt.“ Zum Beispiel, wenn die Abluft mithilfe von Erdgas verbrannt worden wäre. Das hätte nicht nur mehr CO2-Emissionen bedeutet, sondern auch höhere Kosten verursacht.

Ein gefundenes Fressen: Lösemittel

Die biologische Lösung kommt dagegen mit viel weniger Energie aus. Einmal angeschlossen erledigt die Anlage ihre Aufgabe quasi eigenständig: Die Abluftströme laufen zunächst gebündelt über einen Aktivkohlefilter, bevor ein Wäscher sie befeuchtet. Die feuchte Luft verteilt sich anschließend über das Rindenmulch-Gemisch in den großen Containern. Und für die Mikroorganismen ist das im wahrsten Sinne des Wortes ein gefundenes Fressen. „Die Bakterien mögen unsere Abluft“, sagt Reisner-Schaab. Sie spalten die Kohlenstoffverbindungen in Wasser und Kohlendioxid auf – und nutzen die Energie, um sich zu vermehren. Die gefilterte Abluft gelangt schließlich über einen Kamin nach draußen. Der Prozess gleicht dem, was genau so in der Natur stattfinden würde – nur eben in der Anlage konzentrierter und kontrollierter.

Allerdings: Die biologische Lösung benötigt Platz. Während eine Verbrennungsanlage unterschiedliche Mengen an Abluft verbrennen kann, muss das Verhältnis zwischen Bakterien und Lösemitteln genau aufeinander abgestimmt sein. Mehr Lösemittel bedeutet somit auch mehr Bakterien, und das wiederum mehr Container. Der Vorteil: Das Werk ist damit flexibel: „Wir können schnell und gut reagieren, wenn sich die Kapazitäten ändern“, sagt Reisner-Schaab: „Wenn wir zum Beispiel weniger Lösemittel hätten oder wässrigere Prozesse, dann könnten wir auch eine Stufe abbauen und an den Hersteller zurückgeben.“

Hightech für die Abluft

Der Hersteller ist die Firma Reinluft. Professor Franjo Sabo versorgt als Geschäftsführer seit beinahe vierzig Jahren Kunden wie Freudenberg Sealing Technologies: „Die Anlage in Reichelsheim ist ziemlich ausgereift“, sagt er. Noch stärker automatisiert und besser überwachbar seien künftige Generationen dieser Anlagen. Insbesondere bei der Frage, wie die Feuchtigkeit konstant zu halten sei, erklärt Sabo: „Es ist kaum zu glauben, wie schwierig es noch im 21. Jahrhundert ist, Kompost feucht zu halten. Es ist eine der größten Herausforderungen.“ Denn die biologische Masse ist ein lebendes, nicht lineares System und lässt sich deshalb schwieriger kontrollieren. „Bei einer manuellen Wartung nimmt der Techniker eine Probe des Materials und schaut, ob alles in Ordnung ist. Jetzt muss man sich überlegen, wie das ein Computer schaffen kann.“ Dafür haben Sabo und sein Team ein automatisiertes Kontrollsystem entwickelt, das auf etliche Messungen innerhalb der Anlage reagiert und per Ampelsignal Rückmeldung gibt.

Wird der Kompost ersetzt?

Ein weiterer Forschungsschwerpunkt der Industrie sind alternative Trägermaterialien für die Bakterien. „Der Kompost und die Bakterien sind eine absolut eingespielte Technik. Als Ingenieur fragst du dich aber auch, ob du nicht weg kannst von dem Kompost. Hin zu einem standardisierten Material.“ Ein Trägermaterial wie Kunststoff könnte demnach platzsparender sein als die Biomasse. Zumal Letztere alle vier Jahre ausgetauscht werden muss. Sabo sieht hierbei auch Chancen für den außereuropäischen Markt: „Die Akzeptanz für biologische Abluftreinigung wächst immens durch den Trend zur Nachhaltigkeit“, sagt er. „In China hat die Technik enormen Zulauf. Aber das Problem ist, es gibt dort so gut wie kein Kompostmaterial.“ Große Mengen Kompost zu verschiffen wäre aufwendig und teuer. Solange die alternativen Trägermaterialien also noch nicht ausgereift sind, wird die Welt weiterhin auf das eingespielte Duo setzen.

Die Bakterien mögen unsere Abluft.

Annette Reisner-Schaab

Biologische Anlagen im Boom

Auch in Reichelsheim spürt man den Trend hin zur biologischen Lösung. „Seitdem der Nachhaltigkeitsboom aufgekommen ist, haben wir vermehrt Anfragen von Kollegen aus dem In- und Ausland.“ Reisner-Schaab hat die Reichelsheimer Anlage bereits diversen Besuchern vorgestellt. Auch darüber hinaus bemerkt die Umweltingenieurin ein wachsendes Bewusstsein für Klima und Umweltschutz: „Der Blick für die Nachhaltigkeit ist umfassender geworden. Es geht zunehmend darum, was in der Wertschöpfungskette vor und hinter unserer Produktion passiert. Auch die Frage nach dem CO2-Fußabdruck jedes einzelnen Produkts wird kommen.”

Dieser Beitrag stammt aus unserem Unternehmensmagazin „ESSENTIAL“, in dem wir kontinuierlich über Trends und Schwerpunktthemen aus unseren Zielindustrien und -märkten berichten.

Weitere News zum Thema Nachhaltigkeit

Join Us!

Freudenberg Sealing Technologies, seine Produkte und Serviceangebote in Wort und bewegten Bildern erleben, sich mit Mitarbeitenden und Stakeholdern vernetzen und dabei wertvolle geschäftliche Kontakte knüpfen.

Auf LinkedIn vernetzen! open_in_new