Neuigkeiten und Hintergründe aus der Dichtungstechnik erfahren, innovative Produkte kennenlernen – im kostenlosen E-Mail-Newsletter von Freudenberg Sealing Technologies.

23.07.2020 | Story

Gleich richtig mit Gleichstrom

Die Fabrik der Zukunft könnte komplett mit Gleichstrom betrieben werden. Die Grundlagen dafür legt ein großes Verbundforschungsvorhaben, das das Fraunhofer Institut für Produktionstechnik und Automatisierung in Stuttgart koordiniert.

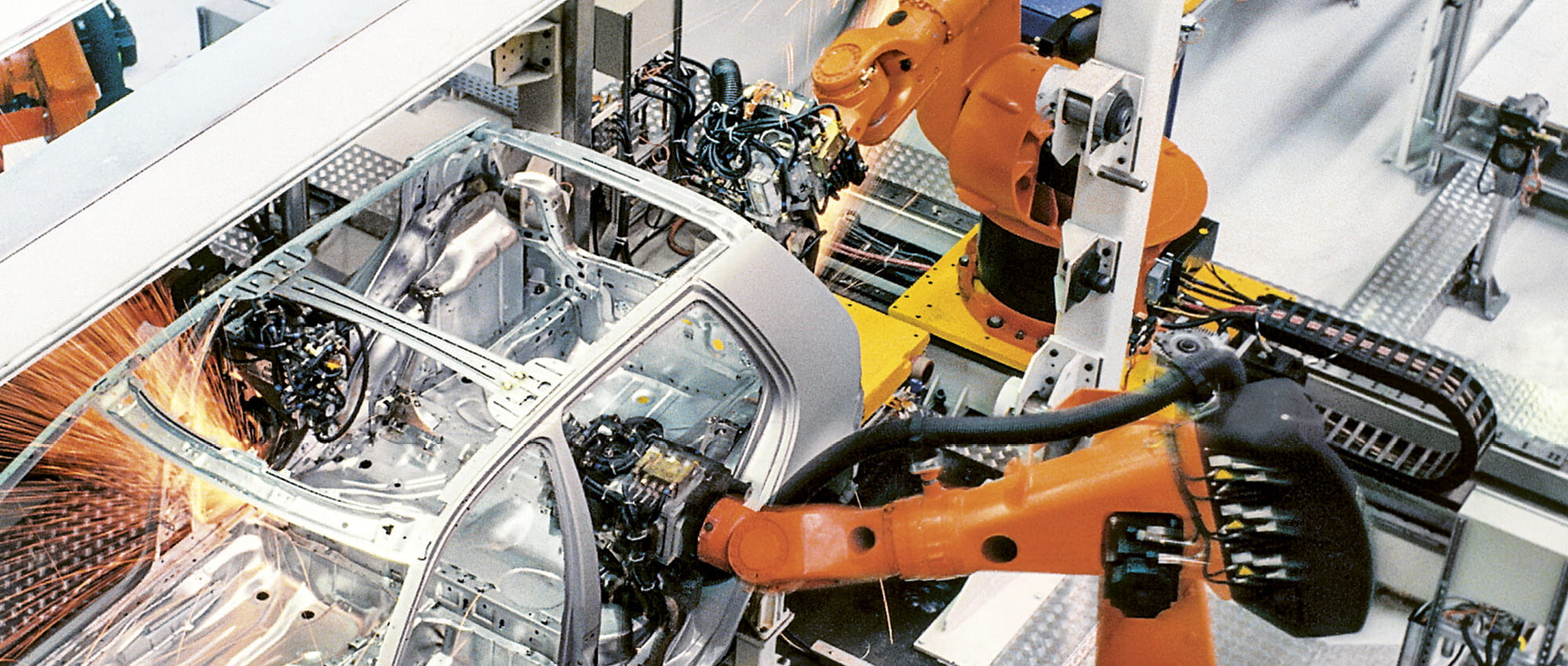

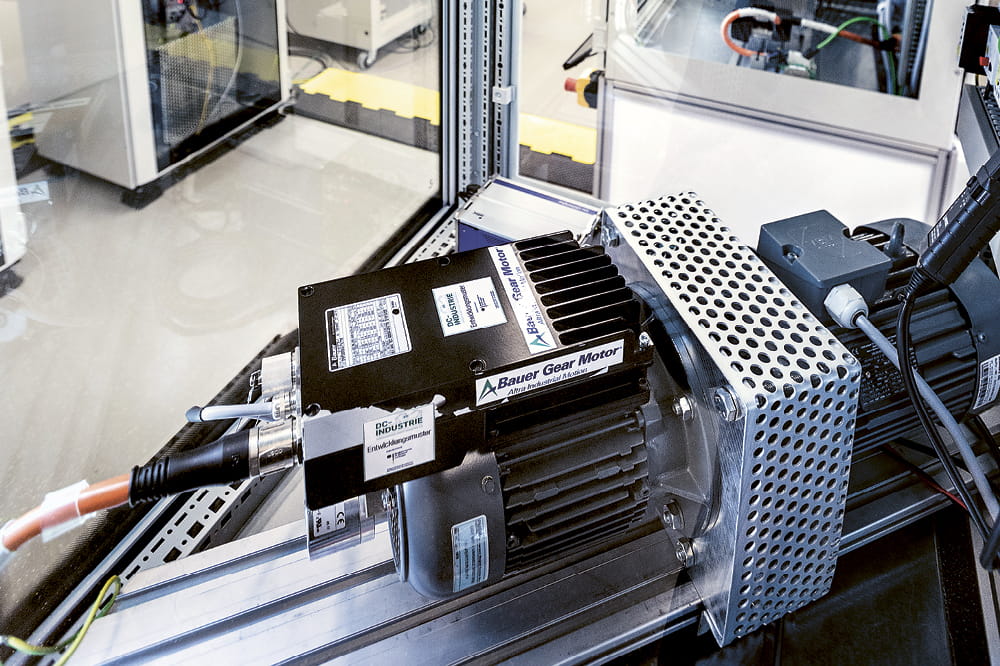

Das Labor ist nicht besonders groß. Ein halbes Dutzend Schaltschränke, durch deren verglaste Fronten dicke orangefarbige Kabel zu erkennen sind, signalisieren immerhin: Hier fließen hohe Ströme. Was für den Laien völlig unspektakulär aussieht, könnte allerdings dazu beitragen, die Geschichte der industriellen Stromversorgung neu zu schreiben. „Hier zum Beispiel simulieren wir einen Schweißroboter, der mit Gleichstrom betrieben wird“, erläutert Timm Kuhlmann, Wissenschaftlicher Mitarbeiter des Fraunhofer-Instituts für Produktionstechnik und Automatisierung IPA. Bislang basiert die Energieversorgung für Roboter – wie für alle anderen Industrieanlagen – auf Wechselstrom.

Dieser Standard ist gesetzt, seit sich Thomas Edison und George Westinghouse Ende des 19. Jahrhunderts einen erbitterten Kampf um den Aufbau des US-amerikanischen Stromnetzes lieferten. Westinghouse, der die Wechselspannung bevorzugte, setzte sich schließlich gegen den Gleichstrom-Befürworter Edison durch. Doch zumindest für die Stromversorgung innerhalb moderner Fabriken könnte sich Gleichstrom zukünftig als die bessere Alternative etablieren. Kuhlmann koordiniert das Projekt „DC -Industrie 2“, an dem sich mehr als 30 Industrieunternehmen und fünf Forschungsinstitute beteiligen. Die grundsätzliche Machbarkeit einer industriellen Gleichstrom-Nutzung wurde bereits in einem Vorläuferprojekt nachgewiesen, nun geht es darum, anhand der Planung für eine reale Produktionshallen die Umsetzung wissenschaftlich zu begleiten.

Frei von Schwankungen

Für den Wechsel zum Gleichstrom gibt es gute Gründe. Der erste und vielleicht wichtigste liegt in der Umstellung des gesamten Stromsystems auf klimaneutrale Technologien. Solar- und Windkraftanlagen erzeugen Strom - anders als konventionelle Kraftwerke - nicht kontinuierlich. Entsprechen sich Angebot und Nachfrage nicht hundertprozentig, schwankt die Frequenz und damit die Spannung in den Stromnetzen – meist unmerklich, aber doch so, dass dies empfindliche Produktionsprozesse beeinträchtigen kann. „Mit einem lokalen Gleichstromnetz lässt sich eine Fabrik sehr effizient und einfach von diesen Schwankungen komplett entkoppeln“, sagt Alexander Sauer, der seit Jahresanfang einer von zwei Institutsleitern des Fraunhofer IPA ist. Hinzu kommt, dass immer mehr Unternehmen einen Teil ihres Strombedarfes selbst decken, beispielsweise durch Solaranlagen auf dem Dach. Die Halbleiter in den Solarmodulen erzeugen jedoch stets Gleichstrom. Bislang galt es, diesen Strom durch Wechselrichter wieder in Wechselstrom zu wandeln, um ihn innerhalb der Fabrik nutzbar zu machen. „Man kann so eine Menge Wechselrichter und damit auch Kosten sparen“, so Sauer.

Die einst deutlich höheren Kosten für Komponenten, um Gleichströme zu schalten oder abzusichern, seien durch moderne Leistungselektronik deutlich gesunken. Weiteres Potenzial läge darin, industriespezifische Komponenten zu entwickeln. Bislang nämlich behelfen sich die Wissenschaftler hauptsächlich mit Bauteilen aus der Bahntechnik. Die Schlüsselkomponente für das lokale Gleichstromnetz in der Fabrik ist das „Active Front-end“, mit dem am Anschlusspunkt der Wechselstrom aus dem Netz für die gesamte Fabrik – oder zumindest eine Werkhalle – gleichgerichtet und transformiert wird. Das dahinter liegende Gleichstromnetz arbeitet mit einer Spannung von rund 650 Volt. Industrielle Standards gibt es für die neue Stromwelt noch nicht, aber die innerhalb des Projekts „DC -Industrie 2“ erarbeiteten Grundlagen sollen auch dazu beitragen, wesentliche Anforderungen in der dafür zuständigen Deutsche Kommission Elektrotechnik (DKE) zu definieren.

1882 - das erste Stromnetz der Welt arbeitete mit Gleichstrom.

Aus der geringeren Anzahl an Umrichtvorgängen resultiert auch eine höhere Energieeffizienz im laufenden Betrieb. Zwar arbeiten moderne Wechselrichter mit sehr hohen Wirkungsgraden, aber bei mehrfachem Hin-und-Her gehen doch einige Prozentpunkte verloren. Der Effizienzgewinn bei einem typischen Industrieroboter beträgt rund zehn Prozent, weil sich die für das Abbremsen benötigte Energie ohne Verluste in benachbarten Anlagen verwenden lässt. An einer Werkzeugmaschine, die in der Holzbearbeitung zum Einsatz kam, ließ sich eine um sechs Prozent höhere Energieeffizienz nachweisen. Wird eine Industrieanlage in ein lokales Smart Grid integriert, hat der Einsatz von Gleichstrom einen weiteren Vorteil. Während bei Wechselstrom zusätzliche Spannungssensoren erforderlich sind, deren Signale innerhalb von Millisekunden über ein Glasfaser- oder 5G-Netz transportiert werden, kann der Gleichstroms direkt als Steuersignal für die Maschinen dienen. „Man spart sowohl die Sensorik als auch die komplette Echtzeit-Kommunikationsinfrastruktur“, erläutert Sauer.

Edison schlägt zurück

Das erste Stromnetz der Welt, errichtet von Thomas Edison im Jahr 1882 in Manhattan, arbeitete mit Gleichstrom. Rund 150 Jahre später könnte die Technik zurückkehren. „Vielleicht stellen wir in 20 oder 30 Jahren unsere gesamte Stromversorgung um“, sagt Sauer. „Denn prinzipiell lassen sich die Vorteile, die wir anhand der Fabrik nachweisen, auch auf Gebäude übertragen.“ Zumal immer mehr Endgeräte, von der LED-Leuchte bis zum Laptop, ohnehin mit Gleichstrom gefüttert werden wollen.

Weitere News zum Thema E-Mobilität

Join Us!

Freudenberg Sealing Technologies, seine Produkte und Serviceangebote in Wort und bewegten Bildern erleben, sich mit Mitarbeitenden und Stakeholdern vernetzen und dabei wertvolle geschäftliche Kontakte knüpfen.

Auf LinkedIn vernetzen! open_in_new