Neuigkeiten und Hintergründe aus der Dichtungstechnik erfahren, innovative Produkte kennenlernen – im kostenlosen E-Mail-Newsletter von Freudenberg Sealing Technologies.

22.11.2022 | Story

„Innovation ist immer eine Teamsache“

Was hat Mitarbeit in Gremien und wissenschaftlichen Verbänden mit Nachhaltigkeit zu tun? Dr. Ruth Bieringer, Vice President Technology & Innovation bei Freudenberg Sealing Technologies, ist überzeugt: Wissen und Forschung sind im Bereich Werkstoffe Trumpf. Und wer erfolgreich sein will, muss die Zukunftsthemen im Blick haben.

Frau Dr. Bieringer, was fasziniert sie an Werkstoffen?

Dr. Bieringer: Das Kreierende und das Schöpferische. Man erschafft etwas Neues. Wir komponieren ein Rezept, und dazu braucht es das Wissen um die Rohstoffe, die Verarbeitungsprozesse und die spätere Anwendung. Bei uns zum Beispiel haben wir allein über 3.000 aktive Werkstoffe im Portfolio. Da am Ende ein schlaues Produkt zu entwerfen, sowohl im Design als auch im Prozess kostengünstig zu sein und alle Kundenanforderungen zu erfüllen, ist eine in jeder Hinsicht vielfältige Herausforderung. Das steht und fällt mit dem Werkstoff. Wenn der Werkstoff falsch gewählt ist, kommt hinten nur Grütze raus.

Dr. Ruth Bieringer

Dr. Ruth Bieringer hat an der Johannes Gutenberg Universität in Mainz Chemie studiert und (im Hauptstudium) an der University of Massachusetts Amherst ihr Wissen auf dem Gebiet der Polymerwissenschaften vertieft. An der Universität Bayreuth promovierte sie anschließend in Polymerchemie. Nach unterschiedlichen Führungspositionen innerhalb der Freudenberg Gruppe verantwortet Bieringer seit 2020 den Bereich Technology & Innovation – Material Technology bei Freudenberg Sealing Technologies.

Verändern sich die Anforderungen derzeit?

Ja, unsere Aufgaben und unser Werkstoffportfolio erweitern sich. Denn es hat sich ja auch unser Produktportfolio vergrößert: Wandel bietet Chancen auch abseits des klassischen Dichtungsgeschäfts, in diesem Fall meine ich den Wandel bei der Mobilität und der Energieversorgung. Thermoplaste werden an vielen Stellen Metalle ersetzen, und das Thema Nachhaltigkeit gewinnt zunehmend an Bedeutung. Außerdem gibt es bei den Entwicklungszeiten einen Paradigmenwechsel: Die Hersteller können es sich nicht mehr leisten, zu früh einen „Design Freeze“ und einen „Werkstoff-Freeze“ auszurufen, also den Punkt, an dem am Produkt nichts mehr geändert werden darf.

Woran liegt das?

Daran, dass sich zum Beispiel auch die politischen Rahmenbedingungen immer schneller ändern. Hersteller müssen immer kurzfristiger reagieren, auf Emissionsgesetze oder auf Recyclingquoten. Die Geschäftsprozesse und Innovationszyklen beschleunigen sich – das lässt immer weniger Zeit für die Entwicklung.

Werden Werkstoffe entwickelt, um bestimmte Probleme zu lösen, oder kommt erst das neue Material und dann die Frage, wozu es sich eignet?

Beides. Es gibt sowohl „Push“ als auch „Pull“. Es gibt den Kunden, der beschreibt, dass seine Dichtung zu stark quillt und er deswegen etwas Neues haben möchte. Das führt meist zu eher inkrementellem Fortschritt: Man weiß genau, was man tun muss, welche Stellschraube gedreht wird. Innovativer Durchbruch geschieht dabei selten. Deswegen schauen wir immer auch voraus: Welche neuen Rohstoffe gibt es, welche Themen sehen wir kommen? Was ist Gegenstand aktueller Forschung, was braucht der Markt in fünf Jahren? Innovation entsteht meist dann, wenn man sich erlaubt, kreativ und verrückt zu denken.

An was denken Sie zurzeit?

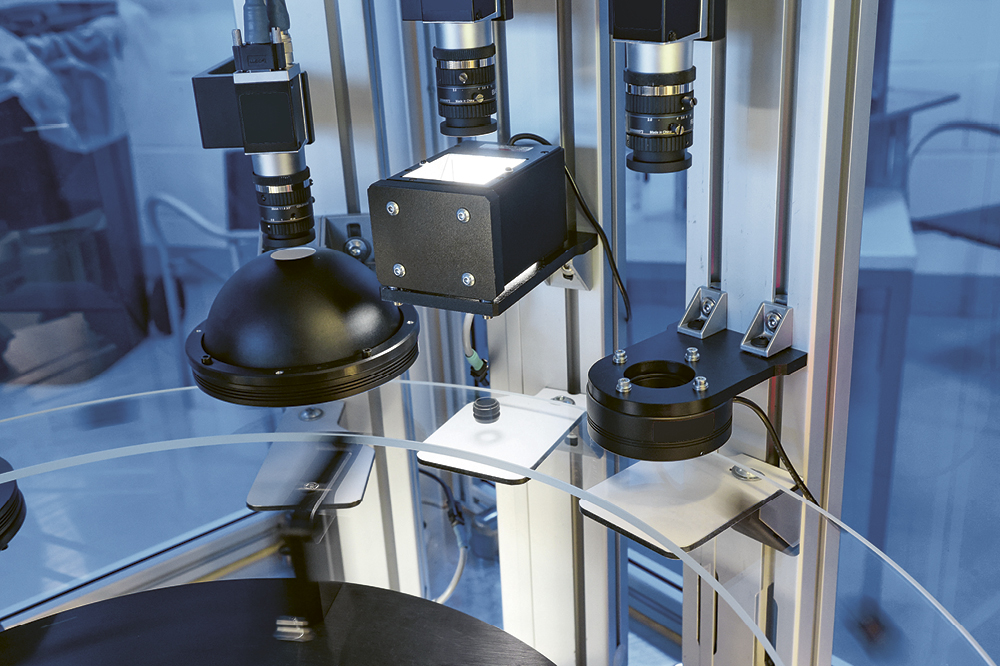

Wir wissen, dass wir unsere Stärken bei Elastomeren haben, also denken wir viel darüber nach, was wir noch kreativ mit dem Werkstoff tun können. Zum Beispiel eine Dichtung, die nicht nur ihren Verschleiß signalisiert, sondern voraussagt, dass sie in zwei Wochen gewechselt werden muss. Oder Komponenten, die nicht mehr nur dichten, sondern auch elektrisch leitfähig sind – oder die Wärme oder elektromagnetische Strahlung abschirmen können.

Sie sprachen eben Regularien an – inwieweit ändert das die Arbeit von Entwicklern?

Das ändert einiges. Zum einen steigt das Wissen über Stoffe fortlaufend. Wo wir als Gesellschaft gestern bestimmte Stoffe noch als harmlos eingestuft haben, stehen solche Gewissheiten heute infrage. Als Konsequenz werden Chemikalien beschränkt oder komplett verboten. Und das derzeit in immer kürzeren Zeiträumen. Die europäische Chemikalienverordnung REACH wird gerade überarbeitet: Behörden gehen dazu über, Stoffe nicht mehr einzeln zu beschränken, sondern ganze Stoffgruppen zu regulieren. Zukünftig wird weniger die Frage gestellt werden, welches Risiko von einem Stoff ausgeht – vielmehr wird nach der wesentlichen Verwendung geschaut. Insgesamt ein Paradigmenwechsel in der Chemikaliengesetzgebung.

Der persönliche Kontakt lässt sich nicht ersetzen und gehört auch in Zukunft zwingend dazu.

Also müssen sie umso intensiver nach Alternativen suchen?

Ja, das klassische Beispiel ist PFAS: per- und polyfluorierte Alkylsubstanzen. Diese Stoffgruppe umfasst knapp 5.000 verschiedene Verbindungen und wird in zahlreichen industriellen Prozessen und Produkten eingesetzt. Von einigen dieser Stoffe weiß man, dass sie giftig sind, aber in der Diskussion steht jetzt im Raum, dass die ganze Gruppe reguliert werden könnte, weil die Materialien persistent sind, sich also in der Umwelt nicht abbauen. Da fiele auch ein vielfach genutzter Stoff wie PTFE darunter. Das macht uns schon Sorgen.

Wie aufwändig ist es, in solchen Fällen Ersatz zu suchen?

Das kann sehr aufwendig sein, weil es sehr selten einen Eins-zu-eins-Ersatz gibt. Man verwendet ja bestimmte Stoffe nicht, weil sie cool sind, sondern weil sie ein sehr spezielles Eigenschaftsprofil haben. Die Fluorchemie ist einzigartig. Natürlich kann die Menschheit ohne spezialbeschichtete Bratpfannen oder wasserdichte Sportschuhe leben, aber Fluorchemie ist weit mehr als das – ganze industrielle Prozesse müssten komplett geändert werden.

Welche Rolle spielt das Thema Nachhaltigkeit?

Eine entscheidende. Viele Elastomere sind bis heute vor allem erdölbasiert. Grob gesagt gibt es drei nachhaltige Alternativen: biobasierte Rohstoffe, Rezyklate oder den Kohlenstoff direkt aus Kohlendioxid gewinnen. In letzter Zeit gibt es neue Ansätze bei biobasierten Rohstoffen, und auch die Entwicklungen rund um die stoffliche Wiederverwertung nehmen Fahrt auf. Als Produzent sind wir darauf angewiesen, dass die Akteure in der Wertschöpfungskette vor uns ihre Hausaufgaben machen. Wir können aber natürlich trotzdem selbst etwas tun: Abfall vermeiden, unsere eigenen Prozesse nachhaltiger gestalten zum Beispiel. Da haben wir starke Hebel, um unseren globalen Fußabdruck zu senken. Und es ist in unserem eigenen Interesse, Kosten und Performance zu optimieren, davon profitieren wir ja auch selbst. Nachhaltigkeit wird künftig ein wichtiger Differenziator im Wettbewerb sein. Genau wie viele unserer Kunden haben auch wir uns sehr ehrgeizige Ziele gesetzt, das ist eine spannende Reise, auf die wir uns begeben.

Lange Zeit wirkte Nachhaltigkeit wie ein Lippenbekenntnis…

Das ist es nicht mehr. Die Automobilhersteller sind da ganz vorne dabei und fordern Daten, Zahlen und Beweise von uns. Was wir jetzt dringend brauchen, ist mehr Standardisierung, damit Zahlen, die etwas über die Nachhaltigkeit unserer Produkte aussagen, überhaupt vergleichbar sind. Wenn unsere Wettbewerber anders rechnen oder Daten anders gewinnen als wir, nützt alles nichts.

Wer wäre dafür verantwortlich, diese Standards festzulegen?

Wir sehen da die Verbände und Normungsgremien in der Pflicht. Also zum Beispiel den Verband der Automobilindustrie VDA oder die Normungskreise von DIN in Deutschland oder ASTM in den USA. Alternativ muss die Politik tätig werden. Wir brauchen Einheitlichkeit. Nehmen Sie das Thema Lebenszyklusanalyse, da gibt es zwar schon Werte und Berechnungen, aber die sind tatsächlich so grob, dass man keine zwei Analysen wirklich vergleichen kann.

Ist das ein Grund, warum Sie sich selbst so stark in der Gremienarbeit engagieren?

Ja, ich bin im VDA im Arbeitskreis Elastomere und TPE aktiv, da geht es sehr viel um Werkstoffe. Es gibt hier bereits viele genormte Prüfungen, aber für unsere Ansprüche sind sie oft nicht eng genug definiert. Der VDA kann zwar offiziell nur Empfehlungen aussprechen, aber oft schließen sich so viele dieser Empfehlung an, dass sie zum Standard wird. Umso wichtiger ist es, hier aktiv zu sein und mit vorauszuplanen.

Was wir jetzt dringend brauchen, ist mehr Standardisierung, damit Zahlen, die etwas über die Nachhaltigkeit unserer Produkte aussagen, überhaupt vergleichbar sind.

Arbeit in Gremien und Verbänden klingt für viele eher unsexy…

Und genau das ist sie nicht. In einem Wissenschaftsverband wie der Deutschen Kautschukgesellschaft oder der Gesellschaft Deutscher Chemiker wird sehr viel Wissen ausgetauscht. Genauso wie in vielen anderen Gruppierungen weltweit, in denen Kolleginnen und Kollegen international aktiv sind. Diese Verbände haben sich der Verbreitung von Wissen verschrieben und sind wichtige Netzwerke, um gemeinsam an grundlegenden Themen zu forschen und neue Trends frühzeitig zu erkennen.

Ist es für Produzenten sinnvoll, das eigene Wissen zu teilen?

Wenn diese Zusammenarbeit bedeutet, dass wir zum Beispiel an einer VDA-Empfehlung mitarbeiten, die normativen Charakter hat, auf jeden Fall. So können wir vielleicht sicherstellen, dass die Regel zu unseren Prüflaboren oder unseren Werkstoffanwendungen passt. Und wir profitieren ja auch vom Wissen anderer – es ist ein Geben und Nehmen. Wir schreiben uns Technologieführerschaft auf die Fahnen. Wir sind diejenigen, die sich neue, innovative Produkte ausdenken wollen. Da ist es auch eine Frage unserer Reputation, in den wissenschaftlichen Gemeinschaften präsent zu sein. Wir wollen ein geschätzter Ansprechpartner für neue Forschungsthemen sein, dazu ist die Vernetzung mit Experten außerhalb des Unternehmens wichtig; wir brauchen auch die Außensicht.

Innovation braucht Austausch?

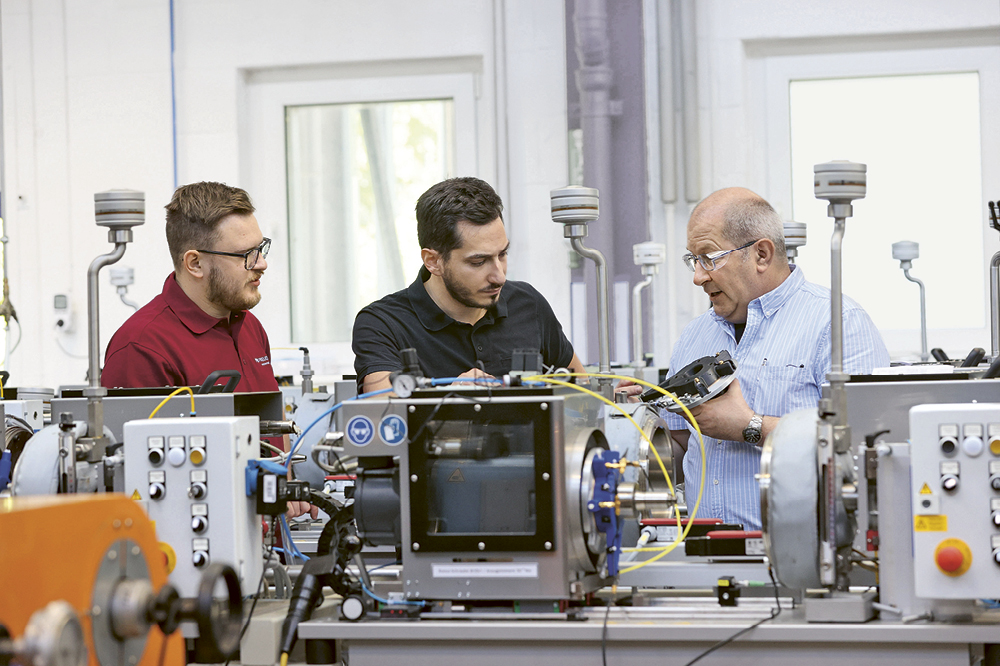

Wenn Sie an die vergangenen zwei Jahre zurückdenken, würde ich sagen, hat uns Corona gelehrt: Richtig innovativ sind wir zu Hause nicht, Innovation braucht den Austausch, das zufällige Gespräch in der Kaffeeküche, bei dem man von Hölzchen auf Stöckchen kommt, und plötzlich hat jemand eine gute Idee. Innovation ist immer eine Teamsache. Es gibt erste verlässliche Studien, die belegen, dass man alleine weniger innovativ ist. Und da es kein Zurück ins „alte Normal“ geben kann und geben wird, brauchen wir Formate, bei denen wir uns treffen und austauschen können. Ich bin da für uns aber sehr zuversichtlich: Wir haben immer sehr viel Wert auf Materialentwicklung gelegt, obwohl sie langwierig und aufwendig ist. Wir sind mit den Namen unserer Werkstoffe bekannt bei den Kunden. Design kann man einfach kopieren, einen Werkstoff deutlich weniger.

Lesen Sie mehr zu unserem Werkstoffportfolio: www.on.fst.com

Dieser Beitrag stammt aus unserem Unternehmensmagazin „ESSENTIAL“, in dem wir kontinuierlich über Trends und Schwerpunktthemen aus unseren Zielindustrien und –märkten berichten.

Weitere News zum Thema Technology & Innovation

Join Us!

Freudenberg Sealing Technologies, seine Produkte und Serviceangebote in Wort und bewegten Bildern erleben, sich mit Mitarbeitenden und Stakeholdern vernetzen und dabei wertvolle geschäftliche Kontakte knüpfen.

Auf LinkedIn vernetzen! open_in_new