Neuigkeiten und Hintergründe aus der Dichtungstechnik erfahren, innovative Produkte kennenlernen – im kostenlosen E-Mail-Newsletter von Freudenberg Sealing Technologies.

14.06.2022 | Story

Nachfrage ohne Angebot

Die aus der Stahlproduktion resultierenden Treibhausgase zu reduzieren erfordert gewaltige Investitionen. Doch mittlerweile steigt die Nachfrage nach grünem Stahl stark an. Die Stahlindustrie reagiert, doch noch ist klimaneutraler Stahl nirgends zu beschaffen.

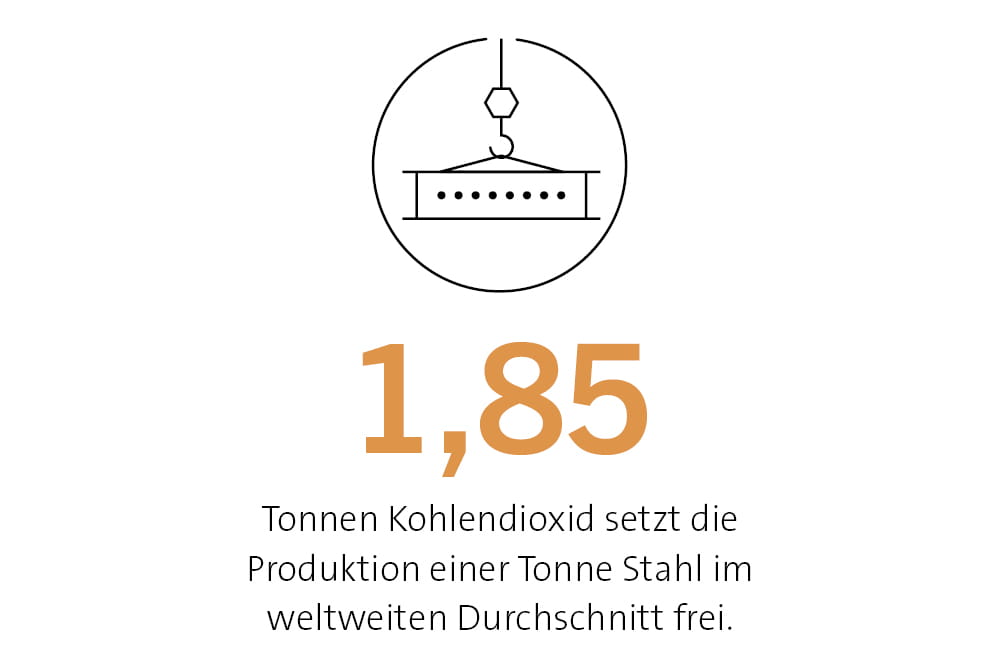

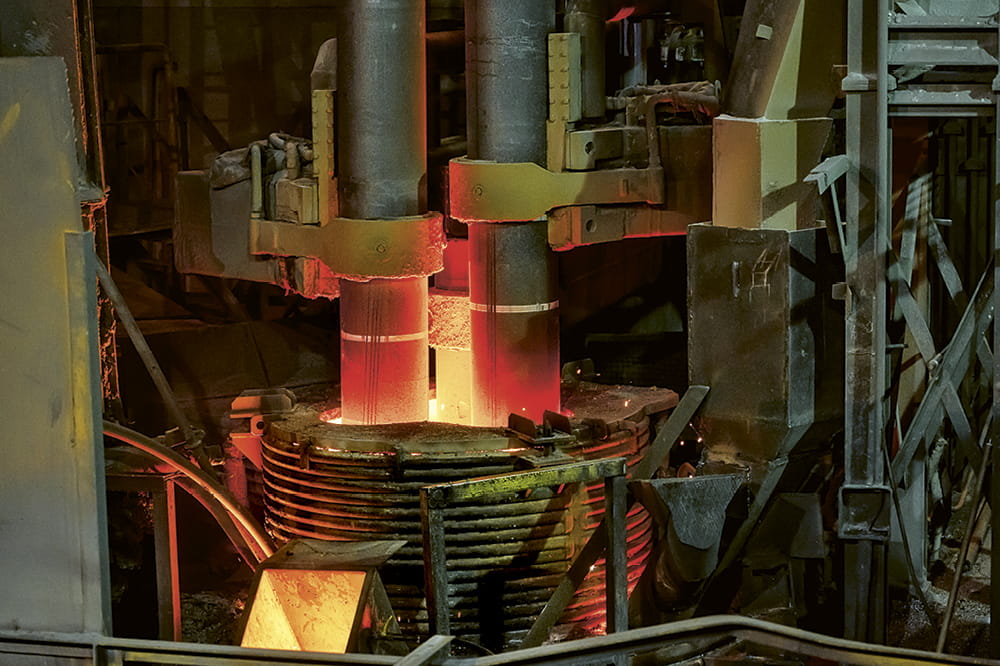

Wäre die Stahlindustrie ein Land, dann stünde sie hinter den USA, China und Indien auf dem vierten Platz der größten CO2 Emittenten. Auf rund 2,6 Milliarden Tonnen taxiert die World Steel Association den CO2-Ausstoß der Branche, das entspricht rund acht Prozent der globalen Emission. In Europa liegt der Anteil nach Angaben der Europäischen Union trotz effizienteren Stahlwerken noch immer bei 5,7 Prozent. Schuld daran ist Abraham Darby, ein britischer Kochtopffabrikant, der zu Beginn des 18. Jahrhunderts den ersten Vorläufer eines modernen Hochofens baute. Der wurde nicht mehr mit Holzkohle, sondern mit Steinkohle betrieben. Eine Alternative schien lange nicht in Sicht, denn damit das in der Erdkruste reichlich vorhandene Eisenerz zu Stahl verarbeitet werden kann, muss es zunächst vom Sauerstoff befreit werden, der – je nach Herkunft des Rohstoffs – zwischen 30 und 50 Prozent des Gesamtgewichts ausmacht. Im Hochofen bindet sich der Sauerstoff an den Kohlenstoff und entweicht in die Atmosphäre. Für eine Tonne Stahl entstehen so – im weltweiten Durchschnitt – 1,85 Tonnen Kohlendioxid, in Europa ist der Faktor etwas günstiger. Die einzige wirtschaftliche Alternative in der Stahlherstellung war lange Zeit das Einschmelzen von Altstahl in Lichtbogenöfen. Immerhin rund 40 Prozent des kompletten in Europa produzierten Stahls stammen aus diesem Recyclingpfad. Wird der für das Einschmelzen benötigte Strom aus erneuerbaren Energiequellen gewonnen, ist Elektrostahl fast vollständig klimaneutral. Der immer noch wachsende Stahlhunger der Welt ist allerdings allein über Recycling nicht zu decken, zumal Elektrostahl vorwiegend im Bauwesen verwendet wird. Die komplexen Legierungen, aus denen hoch- und höchstfeste Stähle für den Automobilbau bestehen, basieren fast ausschließlich auf neu gewonnenem Eisen.

Nachrüsten oder neu bauen?

Um die Stahlproduktion klimafreundlicher zu gestalten, stehen grundsätzlich zwei Wege zur Verfügung: Entweder kommt weiterhin ein kohlebetriebener Hochofen zum Einsatz, mit dem Unterschied, dass das Kohlendioxid aus dem Hüttengas abgeschieden wird, oder der Sauerstoffgehalt wird in einem sogenannten Schachtofen über regenerativ erzeugten Wasserstoff reduziert. Beide Verfahrenswege haben Vor- und Nachteile. Die CO2-Abscheidung erfordert lediglich eine Nachrüstung bestehender Stahlwerke. Doch wohin dann mit dem Treibhausgas? In unterirdischen Speichern oder in Gestein gebunden kann es zwar sicher verwahrt werden, es wären aber Milliardeninvestitionen notwendig, die keinerlei Verzinsung bringen – und das in einer Industrie, die ohnehin unter hohem Kosten- und Wettbewerbsdruck steht. Ein Geschäftsmodell würde aus der Abscheidung nur, wenn das Kohlendioxid als Rohstoff genutzt werden kann, etwa um Düngemittel oder synthetische Kraftstoffe herzustellen. Die technische Machbarkeit einer solchen Verwertung hat ThyssenKrupp in einer Pilotanlage in Duisburg bereits nachgewiesen (siehe ESSENTIAL 2/2019).

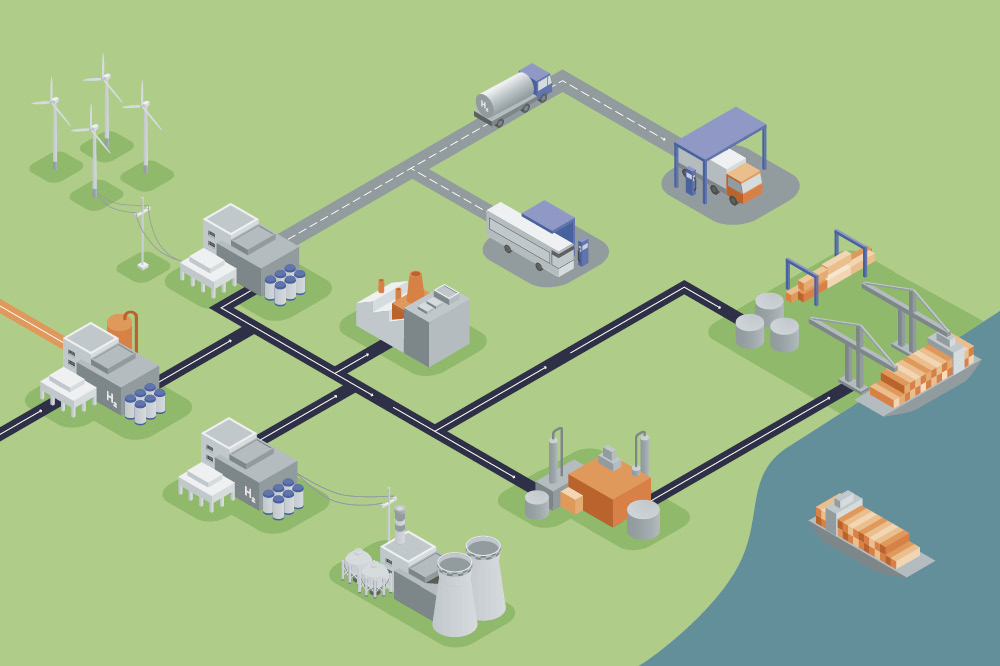

Für die großindustrielle Stahlproduktion setzen immer mehr Hersteller auf die Direktreduktion mit Wasserstoff, auch wenn das einem kompletten Neubau des Stahlwerks gleichkommt. In Deutschland geht die Salzgitter AG voran, die mit ihrem Standort in der gleichnamigen Stadt derzeit rund ein Prozent der kompletten CO2-Emission Deutschlands verantwortet. Bis zum Jahr 2050 soll die ganze Produktion umgestellt werden. „Wasserstoff ist für uns das Reagenz der Wahl“, sagte denn auch der ehemalige Vorstandschef Heinz Jörg Fuhrmann. Die große Herausforderung besteht allerdings darin, dass es ausreichend grünen Wasserstoff noch nicht gibt. Salzgitter investiert daher auch in eine Produktion auf dem eigenen Werksgelände. Um den benötigten Grünstrom zu erzeugen, hat das Unternehmen bereits sieben Windkraftanlagen mit einer Gesamtleistung von 30 Megawatt errichtet. Doch für eine Übergangszeit setzt Salzgitter auch auf Erdgas, das in der Emissionsbilanz besser abschneidet als Kohle.

Viel Nachfrage, kein Angebot

„Aus technischer Sicht wäre mit grünem Wasserstoff reduzierter Stahl eins zu eins zu verwenden“, sagt Thomas Bleimling, im Einkauf von Freudenberg Sealing Technologies für die Beschaffung von metallischen Rohstoffen verantwortlich. „Wir verarbeiten mehr als 30.000 Tonnen Flachstahl pro Jahr, um beispielsweise Membranspeicher herzustellen.“ Vor allem aber in Dichtungen kommt Stahl zum Einsatz, etwa als Versteifungselement in Simmerringen. Solche Metallelemente fertigt Freudenberg teilweise intern, bevor sie mit Elastomer umspritzt werden. „Grüner Stahl hätte sogar einen höheren Reinheitsgrad“, vermutet Bleimling. Doch momentan gibt es dieses Material noch nirgends zu kaufen, nicht einmal Muster sind zu bekommen. „Auch im Jahr 2030 wird der Anteil von grünem Stahl an der Gesamtproduktion noch sehr gering sein“, prognostiziert Bleimling. „Doch die Automobilindustrie, die rund 20 Prozent des in Europa produzierten Stahls abnimmt, treibt die Entwicklung voran.“ Neben Kosten, Qualität und Versorgungssicherheit zählt die auf die Tonne Material bezogene CO2-Emission bei einigen Fahrzeugherstellern als Kriterium in der Beschaffung. „Wir verfolgen die Entwicklung bei Lieferanten und Kunden genau“, verspricht Bleimling denn auch. Schritt für Schritt, da ist er optimistisch, würde sich die Stahlindustrie neu aufstellen – und durch den Technologiewandel sogar einen Aufschwung erfahren.

Dieser Beitrag stammt aus unserem Unternehmensmagazin „ESSENTIAL“, in dem wir kontinuierlich über Trends und Schwerpunktthemen aus unseren Zielindustrien und -märkten berichten.

Weitere News zum Thema Nachhaltigkeit

Join Us!

Freudenberg Sealing Technologies, seine Produkte und Serviceangebote in Wort und bewegten Bildern erleben, sich mit Mitarbeitenden und Stakeholdern vernetzen und dabei wertvolle geschäftliche Kontakte knüpfen.

Auf LinkedIn vernetzen! open_in_new