Neuigkeiten und Hintergründe aus der Dichtungstechnik erfahren, innovative Produkte kennenlernen – im kostenlosen E-Mail-Newsletter von Freudenberg Sealing Technologies.

Tendenz: fallend

Durch eine Fülle von Maßnahmen hat unser Standort North Shields in England seinen CO₂-Fußabdruck erheblich verkleinert. Der Gasverbrauch zur Wärmeerzeugung wurde in den vergangenen sieben Jahren um fast zwei Drittel gesenkt, der Stromverbrauch im gleichen Zeitraum mehr als halbiert. Für eine Halbierung des Wasserverbrauchs reichten drei Jahre.

Warme Luft steigt nach oben, das lernt man im Physikunterricht. In beheizten hohen Räumen und Fabrikhallen bedeutet das: Die energieaufwändig und teuer erzeugte Wärme staut sich unter der Decke – wo niemand etwas davon hat. Sogenannte Destratifikations-Gebläse lenken die Luft in den Arbeitsbereich zurück und gleichen die Lufttemperatur aus. Gleichzeitig begrenzen sie den Wärmeverlust durchs Dach. Kurz: Sie helfen, Heizenergie und -kosten zu sparen.

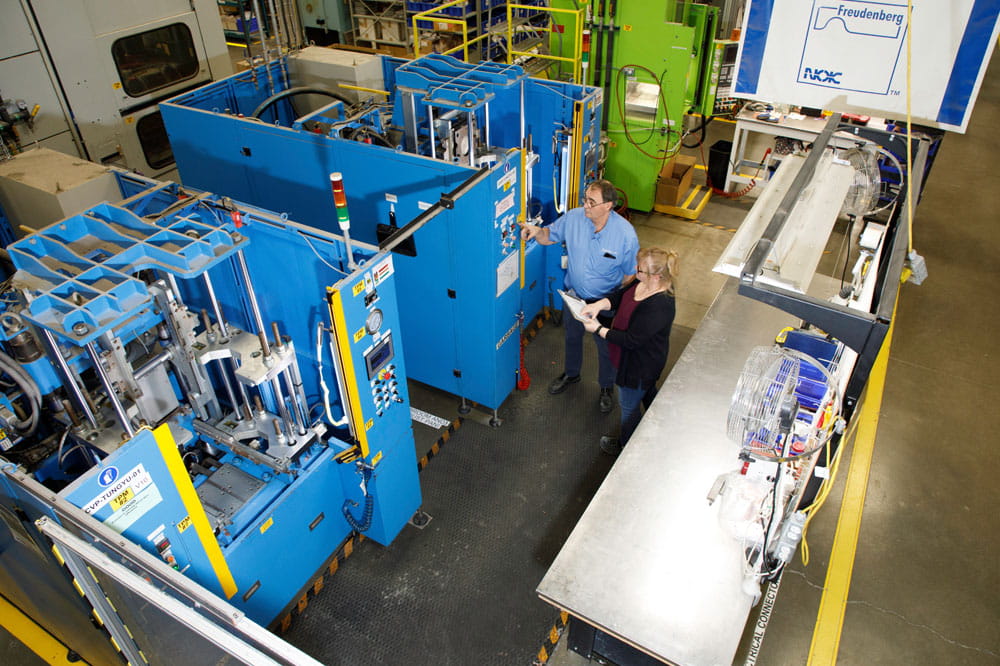

Bei Freudenberg Sealing Technologies (FST) in North Shields zählen diese „Luftmischer“ zu den erprobten Nachhaltigkeits-Rezepten. Im Winter tragen sie dazu bei, den Energieverbrauch zu senken und damit den CO2-Fußabdruck zu minimieren. Umgekehrt führen im Sommer effiziente Dachventilatoren warme Luft ab und reduzieren dadurch den Klimatisierungsbedarf.

Systematisch Energie sparen

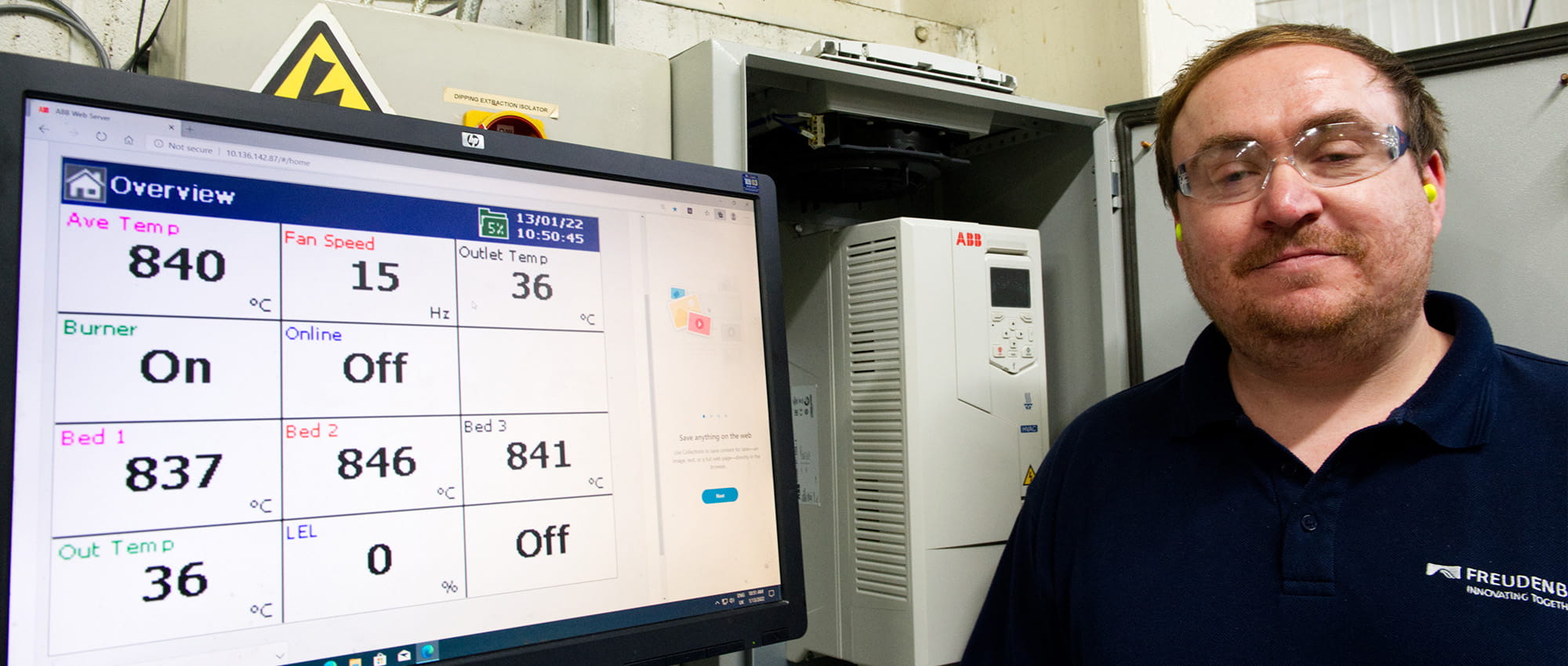

Systematisch Energie sparen kann nur, wer Verbräuche kontinuierlich erfasst und analysiert. Diese Tatsache bewahrheitet sich auch in North Shields in Form eines Energie-Monitoring-Systems. So lassen sich Verschwendung erkennen und Maschineneinstellungen optimieren.

Außerdem zeigt sich an dem englischen Standort, dass auch „Kleinvieh Mist macht“. Das kann bedeuten, energiefressende Flutlichtstrahler oder Leuchtstoffröhren durch moderne Beleuchtungstechnik zu ersetzen und nach einer Bedarfsanalyse die Anzahl der Leuchten zu reduzieren. Sensortechnik sorgt in North Shields dafür, dass Leuchten nur dann leuchten, wenn sie auch wirklich gebraucht werden.

Die Optimierung bestehender Anlagen beziehungsweise ihr Ersatz durch energieeffiziente Anlagentechnik mit hohem Wirkungsgrad – zum Beispiel moderne Brennwertkessel zum Heizen – zählt in North Shields ebenfalls zu den Erfolgsfaktoren in Sachen Nachhaltigkeit. Aufgrund dieser und vieler weiterer Maßnahmen lag der Energieverbrauch gemessen in Kilowatt je produziertem Teil im Jahr 2021 wesentlich niedriger als in den Vorjahren und sogar unter dem angepeilten Zielwert.

Für die Zukunft erwägt der Standort den Einsatz von Wärmepumpen; sie nutzen Wärme aus der Umwelt – anstatt den fossilen Brennstoff Gas – fürs Heizen und Warmwasser. Geprüft wird ferner die Möglichkeit, die warme Kompressor-Abluft zum Heizen der Fabrik zu nutzen und die thermische Oxidationsanlage durch eine biologische zu ersetzen. Auch das Thema Photovoltaik zur Wärmegewinnung sowie der Einkauf von Grünstrom stehen auf der Agenda.

Die Anlage, die in einem Belüftungsmix frische Luft zu- und verbrauchte abführte, vermischte saubere und schmutzige Hallenluft. Um Abhilfe zu schaffen, verlagerte das Berliner Team die Luftzufuhr in den unteren Bereich der Halle (Schicht Lüftung). Die starren Stahlkorbe der vorhandenen Lüftung wurden gegen flexible Textilschlauche ausgetauscht. Diese blasen die Kaltluft jetzt in Bodennahe aus. Dadurch vermischen sich die Luftschichten nicht und es wird eine zugluftfreie Kühlung im Arbeitsbereich erzielt. Außerdem lasst sich damit die Einlasstemperatur erhöhen und dadurch Energie sparen. Da die Textilschlauche leicht beweglich sind, stellen sie keine Behinderung des Arbeits- und Transportbereiches dar.

Das Projekt machte sich in mehrfacher Hinsicht bezahlt: Die Krankmeldungen gingen nach unten, die Luftqualität hat sich verbessert und die Energiekosten sind deutlich gesunken. Allein die um zwei Grad Celsius höhere Einlasstemperatur reduziert den Stromverbrauch in den Sommermonaten um durchschnittlich 20.000 Kilowattstunden im Monat. Die Investition wird sich binnen zweieinhalb Jahren amortisieren. Ein weiterer Bonus: Das System lässt sich sehr gut auf andere Standorte übertragen. In Berlin kommt es zusätzlich bereits im Mischwerk erfolgreich zum Einsatz.

Weitere Storys zum Thema Nachhaltigkeit