Neuigkeiten und Hintergründe aus der Dichtungstechnik erfahren, innovative Produkte kennenlernen – im kostenlosen E-Mail-Newsletter von Freudenberg Sealing Technologies.

„Wir holen das Optimum heraus“

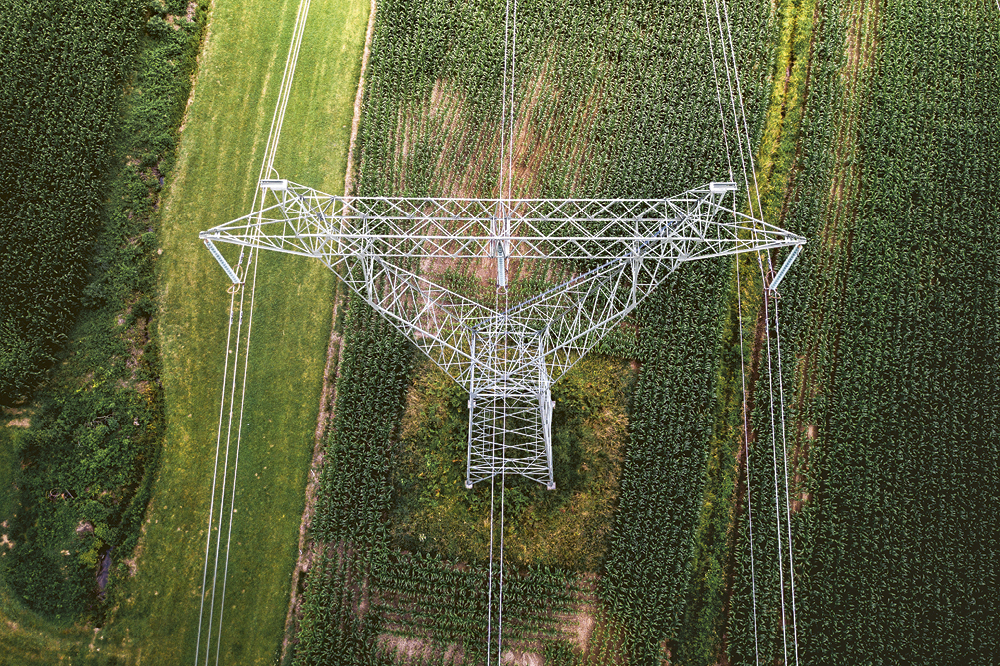

Wasserstoff ist Energiespeicher und -quelle zugleich. Das macht ihn in Zeiten der Energiewende besonders gefragt. Umso mehr, wenn die zur Wasserstoffproduktion benötigte Elektrizität aus erneuerbaren Energien stammt. Freudenberg Sealing Technologies bietet Expertise und Lösungen, die den raschen Aufbau riesiger Produktionskapazitäten unterstützen.

Kaum ein Thema treibt Regierungen derzeit so sehr um wie die Frage der Energieversorgung und -gewinnung. Der Wunsch, den eigenen Energiemix zu diversifizieren und auf grüne Energiequellen zu setzen, ist vielerorts ausgeprägt. Also beschäftigen sich immer mehr Staatenlenker aber auch Unternehmen mit Wasserstoff. Mehr als 20 Länder haben sich bereits eine nationale Wasserstoffstrategie gegeben. Die Europäische Union will für die zukunftsträchtige Lösung weitere Fördermittel und Subventionen bereitstellen. Freudenberg Sealing Technologies liefert Hochleistungsdichtungen für die Produktionsanlagen und verspürt ebenfalls eine Dynamik am Wasserstoffmarkt. Artur Mähne, globaler Segmentmanager Hydrogen Technologies, bestätigt: „In den letzten Monaten haben uns einige Kunden signalisiert, dass sie ihre Kapazitäten massiv aufstocken wollen. Sie möchten lieber heute als morgen grünen Wasserstoff im großen Maßstab produzieren.“

Grüne Wasserstoffproduktion im großen Maßstab erwünscht

Geht es nach der EU, dann sollen auf ihrem Gebiet im Jahr 2030 zehn Millionen Tonnen grüner Wasserstoff produziert werden. Dafür bedarf es Produktionskapazitäten von bis zu 100 Gigawatt. Eine völlig neue Dimension. Schließlich liegt die globale Kapazität bei grünem Wasserstoff aktuell im einstelligen Gigawatt-Bereich. Um einen derart starken Ausbau zu erreichen, müssen die Produktionsanlagen wesentlich größer werden. Während sie bis zuletzt durchschnittlich nur etwa ein Megawatt bereitstellten, sind fortan Gigafabriken gefragt. Ein wesentlicher Stellhebel dafür ist das Produktionsverfahren der Elektrolyseure. Sie sind das Herzstück der Anlagen. In ihnen wird Wasser in Sauerstoff und Wasserstoff aufgespalten. „Die Herstellung der Elektrolyseure ist bislang ein zeitintensiver Prozess, denn er erfolgt manuell“, weiß Mähne. „Wir müssen also weg von der Manufaktur hin zu einem industrialisierten Verfahren. Nur so kann die Produktionskapazität in den Gigawatt-Bereich vorstoßen, mitsamt kostensenkender Skaleneffekte.“

Momentan befassen sich alle Hersteller von Elektrolyseuren mit dem Aufbau einer halbautomatischen oder automatischen Fertigung. Schon heute kann Freudenberg Sealing Technologies Dichtungslösungen für einen solchen Herstellungsprozess bieten. Die Dichtungen werden dann einfach auf einer Bipolarplatte oder einem Rahmen aufgebracht beziehungsweise aufgespritzt. Die Zellen lassen sich schneller stapeln, Systeme in kürzerer Zeit produzieren und obendrein Fehlerquellen minimieren. „Ein Elektrolyseur setzt sich aus mehreren Stacks zusammen, die aus vielen Zellen bestehen. Um die Zellen gegenüber der Umgebung abzutrennen, und auch den Wasserstoff vom Sauerstoff, benötigt es Dichtungen, die bis zu einem Meter Durchmesser umfassen“, so Mähne.

Werkstoff- und Prozesskompetenz entscheidend

Jeder Hersteller von Elektrolyseuren hat seine eigenen Anforderungen an die Dichtungen und Freudenberg Sealing Technologies liefert individuell zugeschnittene Lösungen. „Aufgrund unserer Erfahrungen empfehlen wir, wo und wie die Dichtungen bestmöglich anzubringen sind. Für das Dichtungsdesign ist es somit vorteilhaft, wenn wir schon bei der Konzeption der Stacks dabei sind“, betont Freudenberg-Materialspezialist Dr. Alexander Hähnel. Ein weiterer Vorteil der Dichtungsexperten ist die große Material-Expertise: „Als Grundlage einer anwendungsspezifischen Werkstoffentwicklung können wir auf über 1.500 Serienmischungen zurückgreifen. Aus ihnen wählen wir aus, wenn wir die Dichtungen auslegen, sind aber auch jederzeit in der Lage, einen neuen Werkstoff zu implementieren“.

Denn auf den Werkstoff kommt es an. Schließlich müssen aus ihm gefertigte Dichtungen bei der Elektrolyse in einem aggressiven Umfeld zuverlässig und dauerhaft funktionieren. Chemische Beständigkeit sowie das Aushalten starker Druckverformungen und hoher Temperaturen sind gefragt. Etwas, das Hochleistungselastomere gewährleisten. „Unsere Material- und Prozesskompetenz macht uns zu einem geschätzten Partner, da wir unseren Kunden in einem kritischen Punkt weiterhelfen“, ist Mähne überzeugt. Inzwischen sind fast alle großen Elektrolyseur-Hersteller auf Freudenberg zugekommen, und konkrete Entwicklungsprojekte sind gestartet. „Wir bekommen für unsere technischen Ideen allerhand positives Feedback“, berichtet Mähne erfreut. Wie zuletzt von Siemens Energy, die ihr Dichtungskonzept und die Prozessschritte optimieren wollten. „Wie bei allen Anfragen haben wir uns zunächst zu einem Workshop getroffen und die Erwartungshaltung sowie offene Fragen im Dialog erörtert. Bei einem Folgetreffen haben wir Vorschläge vorgestellt, die wir dann zu einer vielversprechenden Lösung verfeinert haben“, berichtet Mähne. „Dabei muss allen Beteiligten klar sein, dass bei solchen Prozessen in Monaten zu denken ist und nicht von wenigen Wochen ausgegangen werden darf.“

Unsere Material- und Prozesskompetenz macht uns zu einem geschätzten Partner, da wir unseren Kunden in einem kritischen Punkt weiterhelfen.

Artur Mähne, globaler Segmentmanager Hydrogen Technologies

Verschiedene Elektrolyse-Arten mit großen Marktchancen

Bei der Konzeption von Dichtungslösungen ist obendrein zu beachten, dass es mehrere Arten von Elektrolysen gibt, die unterschiedliche Anforderungen mit sich bringen. Etwa PEM (Proton-Exchange-Membrane), AEM (Anion Exchange Membrane), AEL (Alkaline Electrolysis) sowie SOE (Solide Oxide Electrolysis). Die Freudenberg-Experten sind überzeugt, dass sich jede von ihnen einen gewissen Marktanteil erkämpfen wird. AEM-Elektrolyseure eignen sich in Einzelhaushalten und Kommunen. PEM-Elektrolyseure spielen etwa neben Windrädern ihre Stärke aus, deren Energie sie speichern. Alkalische Elektrolyseure (AEL) sind in großtechnischen Anlagen gefragt. Während PEM-Elektrolyseure schnell reagieren und in Sekundenschnelle Strom abnehmen müssen, sind AEL-Anlagen auf Dauerbetrieb ausgelegt. Verglichen mit der PEM-Variante stehen bei AEL-Elektrolyseuren geringeren Investitionskosten (CAPEX) höhere Betriebskosten (OPEX) gegenüber.

„Da wir eine hohe Nachfrage nach alkalischen Elektrolyseuren erwarten, wollen wir uns auch für diese Technologie entsprechend aufstellen“, sagt Dr. Hähnel. Herausfordernd ist jedoch die in ihnen verwendete Kalilauge in Verbindung mit einer konstanten Zufuhr an reinem Sauerstoff. Diese Kombination greift Gummidichtungen an, was deren Lebensdauer senkt. Zudem muss die Dichtung dem Druck von 35 bar und bis zu 150 Grad Celsius standhalten. Doch die Dichtungsexperten haben eine Lösung: „Durch clever optimiertes Dichtungsdesign in Kombination mit der richtigen Werkstoffauswahl sind wir in der Lage, auch für diese Elektrolyseart beständige Dichtungen anzubieten.“ Während Freudenberg also bei AEM und PEM mit seiner Materialkompetenz am Markt heraussticht und bei AEL mit cleveren Designlösungen punktet, beginnen sich die Spezialisten zusätzlich mit SOE-Elektrolyseuren zu befassen, deren Glasdichtungen Temperaturen bis zu 800 Grad Celsius aushalten müssen.

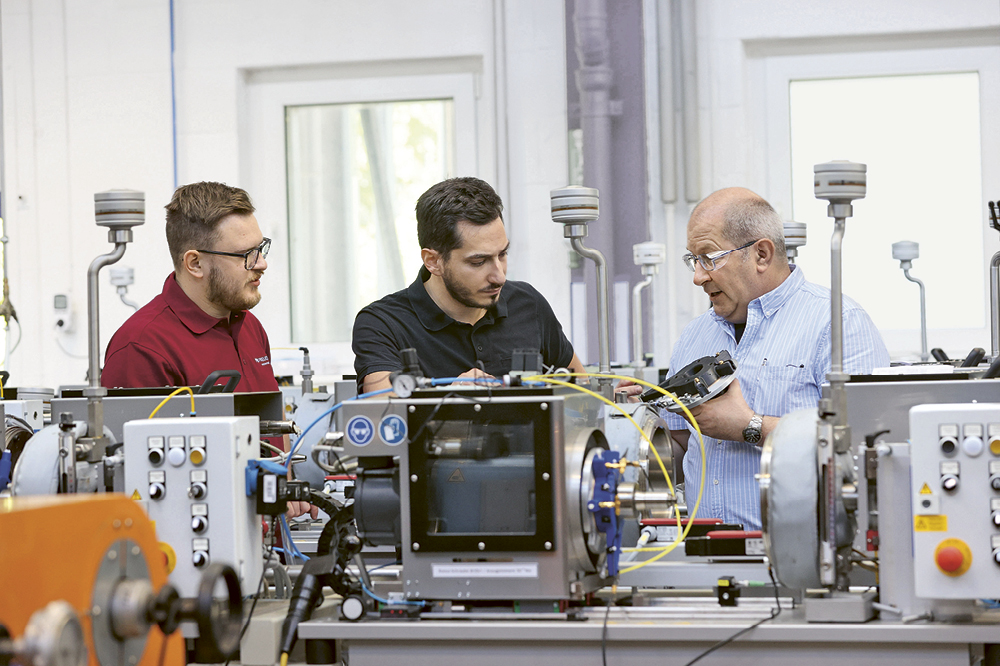

Einzigartiger Freudenberg-Prüfstand liefert genaue Alterungsprognosen

Die enorme Elektrolyse-Kompetenz von Freudenberg Sealing Technologies unterstreicht der US-Standort in Plymouth, Michigan. Hier entstand in den letzten Monaten ein einzigartiger Prüfstand, in den das Unternehmen eine sechststellige Summe investiert hat. „Mit ihm können wir in wenigen Wochen simulieren, wie sich unsere Dichtungswerkstoffe in jahrelangem Dauereinsatz bewähren“, erläutert Dr. Hähnel. „Meines Wissens verfügen wir damit als einziger Materialhersteller über eine solche Vorrichtung.“ Im Prüfstand zeigt sich im Zeitraffer, wie das Zusammenspiel von hohen Temperaturen, Kalilauge beziehungsweise Schwefelsäure sowie mit Hochdruck durchgepresstem Sauerstoff auf die einzelnen Werkstoffe auswirkt. Dr. Hähnel konkretisiert: „Unser Prüfstand erlaubt das Simulieren der konkreten Anwendungsbedingungen. Auf diese Weise finden wir heraus, wie ein spezifisches Umfeld unsere Werkstoffe angreift. Wir können sie folglich gezielt weiterentwickeln und dann nachweisen, über wie viele Betriebsstunden eine Dichtungswirkung gegeben ist. So holen wir das Optimum heraus.“ Zugleich können Elektrolyseur-Hersteller die Dokumentation des Prüfstands nutzen, um die Sicherheit der von ihnen verbauten Dichtungen nachzuweisen.

Auch die Lebensdauer von thermoplastischen Trägermaterialien lässt sich im Prüfstand nachweisen. Ihr Zusammenspiel mit den Gummidichtungen ist mitentscheidend für die Leistungsfähigkeit integrierter Lösungen, wie Dr. Hähnel bekräftigt: „Wenn Trägermaterial, Bindemittel und Elastomer perfekt aufeinander abgestimmt sind, optimiert das die Dichtungsfunktion. Wir denken deshalb diese Komponenten immer zusammen, wobei es unseren Kunden zugutekommt, dass wir auch selbst Thermoplaste entwickeln. So verschlanken wir Prozessschritte und steigern die Performance.“

Der hochmoderne Prüfstand in Plymouth trägt jedenfalls zum holistischen Blick auf die für den jeweiligen Kunden richtigen Dichtungslösungen bei. „Zusammen mit den von uns entwickelten Werkstoffen, dem Dichtungsdesign und unserer Prozess- oder Produktionsexpertise bieten wir alle Schlüsselqualifikationen aus einer Hand“, resümiert Dr. Hähnel. „Damit verfügen wir zugleich über das entscheidende Know-how, um die Produktion von Elektrolyseuren zu industrialisieren“, ergänzt Mähne. „Hinzu kommt, dass wir nicht nur einen Produktionsstandort haben. Wir können in Werke in verschiedenen Ländern ausweichen. Zudem werden wir als großer Abnehmer zuverlässig von unseren Lieferanten versorgt und erleiden damit weniger Engpässe.“ Derweil baut Freudenberg Sealing Technologies sein Personal aus, sowohl in Forschung und Entwicklung wie auch im Vertrieb. „So stellen wir sicher, dass wir weiterhin die steigenden Kundenbedarfe zufriedenstellen können.“

Weitere Storys zum Thema Technologie